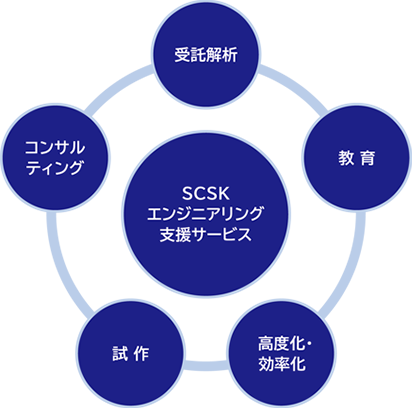

SCSKのエンジニアリング支援で、

開発力と競争力を強化

大規模構造解析ソフトウェア ADVENTURECluster をはじめ、研究開発が盛んな新素材探索・材料分析から構造設計および生産技術系CAE、機械学習を用いた自動化・最適化、そしてコスト管理まで、幅広い分野や対象物、加工プロセスに関する高度な知識と技術力、解決力を備えています。

モノづくりに必要な情報が必要な人に、

必要なタイミングで手に入る世界の実現

大規模構造解析ソフトウェア ADVENTURECluster をはじめ、研究開発が盛んな新素材探索・材料分析から構造設計および生産技術系CAE、機械学習を用いた自動化・最適化、そしてコスト管理まで、幅広い分野や対象物、加工プロセスに関する高度な知識と技術力、解決力を備えています。

設計プロセスの自動化・最適化、モデル・ワークフローの統合と展開を目的としたエンタープライズ向けのデータ活用プラットフォームです。設計者やエンジニアが組織を横断し、複合領域の複雑な課題を解決するために、最適化技術、機械学習モデル・シミュレーションモデルの統合、ノーコードアプリの活用を支援します。

設計最適化と自動化を実現

Q

QUALITY

多目的最適化アルゴリズムを用い、設計空間全体を効率的に探索し、最適な設計を発見します。データを解析し、設計パラメータ間の相関や影響を明確にし、品質改善に繋げます。

C

COST

サロゲートモデルを活用して、計算コストを削減しつつ設計の精度を保ちます。製造プロセスや材料の選択を最適化し、コスト効率を向上させます。

D

DELIVERY

AIベースの高度な最適化機能により、組織横断・複合領域の大規模な最適化であっても少ない計算回数で最適解を導出します。また、構築したワークフローはノーコードアプリとして展開できるため、組織間の意思決定を加速させることができます。

深層学習を活用したAIモデル開発プラットフォームによって、3DCAEの結果データを学習した3次元サロゲートモデルの構築、生成AIによる新規形状生成などの高度な機能を実装可能です。これによりお客様の業務課題に合わせて製品開発プロセスの最適化を支援します。

機械学習で設計革新を加速

Q

QUALITY

意匠・設計検討初期においてサロゲートモデルによる性能評価を行うことで品質的欠陥とその原因を早期に発見します。 また、変更要素が複雑化していく中で、高度なデータサイエンスを可能とし、品質改善につなげます。

C

COST

サロゲートモデルにより1つのライセンスで短時間に様々な設計変更の性能評価ができます。 そのほか、製造プロセスや材料の選択を最適化することができ、コスト効率を向上させます。

D

DELIVERY

サロゲートモデルを簡単に活用できる設計者向けインターフェースを開発することで、設計者がリアルタイムで性能検討することを可能にします。これによって計算時間だけでなく、設計担当と解析担当の連携を含めた開発プロセス全体のリードタイムを削減します。

エンジニアリングチェーンにおいて、最も分析の難しい1つに製造コストがあります。社内の上流から下流への認識合わせも困難なことに加え、サプライヤ要因も付随します。様々な企業でコスト基準を持たずに対応しているケースが多くあります。aPrioriは、3Dモデルから製造原価算出を可能にするデジタルファクトリーの構築を提供し、組織を横断したコスト領域のDXに貢献します。

コスト領域のDX

Q

QUALITY

多品種少量生産の時代に変わり、コスト情報の管理や更新は一層難しくなっています。部品数が多くなれば、品質とコストのバランスも見えづらくなります。部品1つ1つのコスト情報を見える化し、設計変更や条件変更に伴うコスト削減検討項目を即座に特定します。

C

COST

設計の効率化のため、各工程の分業が主流になっています。設計者が一連の製造を経験できなくなったため、コストのものさしが薄れています。設計者が直接費/間接費の成り立ちを理解し、コスト増減要因を把握して、持続可能なモノづくり体制を築きます。

D

DELIVERY

様々な業務が効率化されてきたが、製品の見積手法は原始的な方法で実施しているため、リードタイムに何も変化がない。製品1つ1つに合理的なコスト基準を持つことで、見積時間を短縮し、生まれた時間でさらなるイノベーションを起こします。

急速な環境変化により、常に製品やサービスも進化し続けています。製品情報を管理するPLMシステムも同様、変化に応じて柔軟に対応することが求められています。 人・モノ・時間のあらゆる情報をつなぎ、ナレッジを集約。ユーザ自身がカスタマイズし、業務に合わせてシステム構築ができる、柔軟性を持ち合わせた持続可能なプラットフォームで情報DXに貢献します。

情報DXを推進

Q

QUALITY

昨今の製品複雑化に伴い、データは増加し、情報管理が重要となっています。そのため上流~下流工程の情報関連性を持たせ、設計情報間のトレーサビリティを確保するのは不可欠です。誰が/いつ/何を対応したのかを明確にすることで、高品質な製品設計・製造を目指します。

C

COST

製品コストだけでなく、業務工数のコスト削減も重要となっています。 プロジェクト進行は、今までの“時間軸管理”に加え、関連データを紐づける“成果物管理”が業務効率アップに繋がります。必要な情報を必要な時に取り出せる体制を構築します。

D

DELIVERY

製品設計を行う上でサプライチェーンとの関わりは避けては通れません。 設計データとサプライチェーンデータの紐づけ、社外から取り寄せたデータの関連付けも今後は必須になります。社内・社外データ関係なくデータをマネジメントし、手戻りなくリードタイムのコントロールを行います。

組織全体でデータを連携し、製品開発・製造環境をひとつに統合します。データ連携のより良い姿 は、 何もしなくとも情報が集まり、つながり、変容し、新たな情報を生み出しつつ、必要な姿で、すぐに、簡単に、取り出せるという状態です。SCSKが提供する多種多様なITソリューションで、データを連携させ新たな価値を創出します。