- 大型部品が多い構造グループでは 製造リードタイムが課題

- さまざまな役割を担う開発・製造メンバーに 応じたツールが選べるAutodesk

- 3Dデータを核にした設計・製造の 一気通貫体制で、リードタイム短縮

- 3Dを軸にした設計・製造の高度化を目指す

インターステラテクノロジズについて

「誰もが宇宙に手が届く未来をつくる」をビジョンに掲げ、 ロケット開発・製造を行っているインターステラテクノロジズ株 式会社(以下、インターステラテクノロジズ)。北海道広尾郡 に本社拠点を置いている。さまざまなスキルを持つ技術者を抱 える同社は、民間の宇宙ビジネスのベンチャーであり、宇宙へ の唯一の輸送手段となるロケットを自社開発している。2019 年5 月には、同社が開発した1200kgf 級エンジン搭載の観測 ロケット「宇宙空間にシフト MOMO3 号機」が宇宙空間に到 達した。このときのデータをもとに再設計したMOMO V1 が その後2 機連続で宇宙空間到達を達成、さらに超小型人工衛 星打上げロケット「ZERO」の開発を進めており、2023 年度 中の打ち上げを目指している。

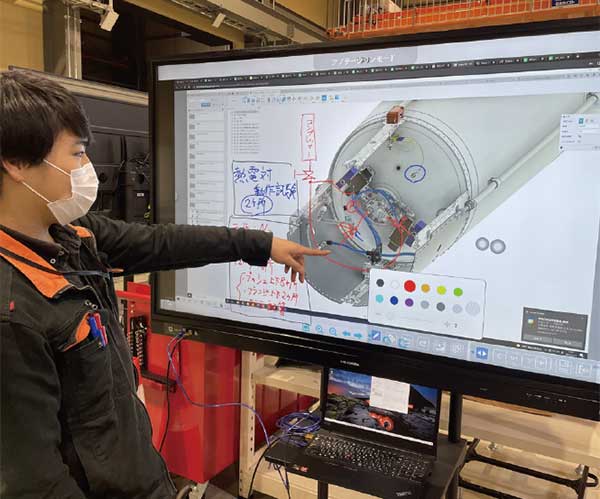

3Dデータとデジタルで、部門間・遠隔地間の連携を強化

民間として日本で初めて宇宙空間に到達したロケットを開発したことで知られるインターステラテクノロジズでは、超 小型人工衛星打上げロケット「ZERO」の開発にあたり、限られた期間の中で離れた拠点どうしが協働して効率的にプ ロジェクトを進める必要があった。こうした課題に対して、同社ではAutodesk の3D CAD 製品からPDM 製品まで ニーズにあったさまざまなソフトウェアを業務に活用している。

大型部品が多い構造グループでは 製造リードタイムが課題

インターステラテクノロジズの特色の1つは、ロケットの設 計から製造までを自社内にて一気通貫で行えることである。 ロケット開発はいくつかのグループに分かれており、北海道 の本社で活動する「構造グループ」は、ロケット全体の機体 構造設計(自動車でいう車体設計)を担っている。また本社 には、設計された部品の試作や製作を担う「製造グループ」 もいる。同社では東京にも拠点を構えており、距離の離れた 複数のグループが密な連携を行い、開発を進めている。

ZERO の本体サイズは、外径が1.7 メートル、全長が 25 メートルにも及ぶ。MOMOと比較すると直径が3倍以上になるほか、観測ロケットと人工衛星用ロケットでは達成 すべき技術目標がより高くなり、要求される仕様レベルもさ らに厳しくなる。部品点数で比較しても、MOMO は約1万 点であったが、ZERO は約10万点と10倍になる見通しだ。 そのため、ZERO の構造設計はMOMOから飛躍的にチャ レンジングな開発となった。構造グループが担当するコンポーネントはメートル単位の 大型の部品になり、製作に長い時間と大きなコストがかかる。 長い製造リードタイムに対して、どのように設計・製造・試験 のサイクルを重ねるかが、構造グループの課題の1つであった。

さまざまな役割を担う開発・製造メンバーに 応じたツールが選べるAutodesk

設計から製造まで一気通貫で、かつ北海道と東京という 遠隔拠点どうしが連携する開発を効率よく行うには、3Dデー タを核にデジタルで情報を連携できる仕組みが有効だ。そこ で、インターステラテクノロジズのロケット開発においても、 Autodesk 製品を中心としたデジタルツールが活用されてい る。3D 製品設計ソフトウェア「Autodesk Inventor」や製 品データ管理(PDM)ソフトウェアの「Autodesk Vault」 を活用し、デジタル化された情報基盤を構築している。

ロケットに搭載する電子機器の設計を担当するメンバー は、「Autodesk EAGLE」と「Autodesk Fusion 360」 を活用することで、基板設計から周辺機器の3D 設計を効 率よく行っている。製造グループのメンバーも「Autodesk Fusion 360」のCAM 機能を活用している。

また、ロケット部品の強度解析にはCAE ソフトウェアの 「Inventor Nastran」を用いており、同社に欠かせない製品である。 こうしたさまざまな役割を担う人たちのスキルに応じて ツールの使い分けができることも、Autodesk の3D 設計 ソフトウェア群の大きなメリットだ。データの管理についても、 「Autodesk Vault」や「Autodesk Fusion 360」のデー タ管理システムを活用して社内の設計・製造全体の3D デー タを統合管理することで、一気通貫でスムーズに開発できる 体制を構築している。

3D データを核にした設計・製造の 一気通貫体制で、リードタイム短縮

先述したように、ZERO の機体は10 万点もの部品で構 成され、製造リードタイム短縮が課題の1 つである。これに 対して「Autodesk Inventor」や「Autodesk Vault」な どを駆使することで、日々の設計開発や製造でのデータ探 索の手間を削減。業務効率化はもちろん、意思決定や承認 のスピードの向上も実現している。製造グループでは、構造グループが進めている最新の3D 設計情報を素早く正確に 確認し、製造検討にとりかかることが可能だ。

「Autodesk Vault」はデータそのものの管理だけではな く、ワークフローまで含めて一元管理して可視化できるとこ ろがメリットであると同社は評価する。ZERO では検討項目 も多岐にわたり、やりとりが煩雑であることから、ワークフ ローの可視化がもたらす効果は大きいとのことだ。 さらに、CAE ソフトウェアの「Inventor Nastran」を活 用し、設計の初期段階で解析を繰り返すことにより、早期の 課題洗い出しが可能になり、試作回数を最小限にとどめられ るようになったこともメリットの1つである。

3Dを軸にした設計・製造の高度化を目指す

構造グループでは今後、試作品ができ上がり、さまざまな 試験を行うフェーズに入る。正確な試験と評価には、試験 結果と設計変更の情報間で常に整合性が確保されているこ とが重要だ。その際、「Autodesk Vault」をさらに活用して、 3D データの統合管理を高度化しようと見据えている。

さらに同社ではVR(仮想現実)システムを取り入れ、実 機を作る前のデジタル試作へ取り組もうと検討しているとい う。フラットな画面越しに見るデータと、ヘッドマウントディ スプレイ越しで見る実物大のデータでは、設計物に対する理 解や議論の質が大きく異なる。特に複雑で大規模なZERO の設計においては、VR による可視化の仕組みはより重要に なっていくだろう。

同社では、今後も3D データを活かして、さらなる業務改 善を図ろうとしている。例えば、製造現場に流通している2D 図面は一部をなるべく3D 図面に置き換えていき、さらに設 計側の3D データをそのまま直接製造に連携できる環境を目 指している。こうした取り組みも含め、Autodesk 製品を活 用した同社の取り組みは今後も続いていく。

-

使用プロダクト