プレス金型の破損事例とプレス加工とは

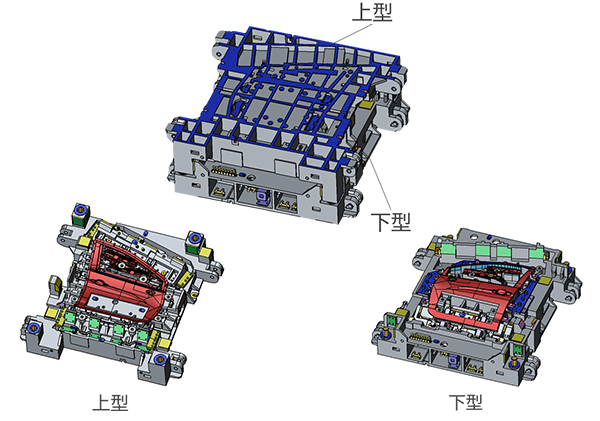

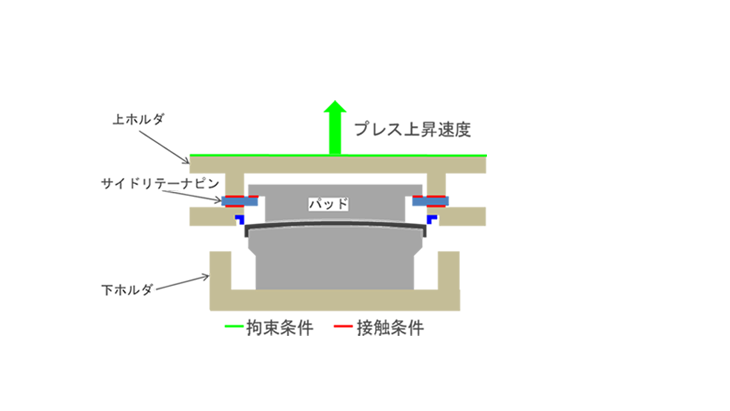

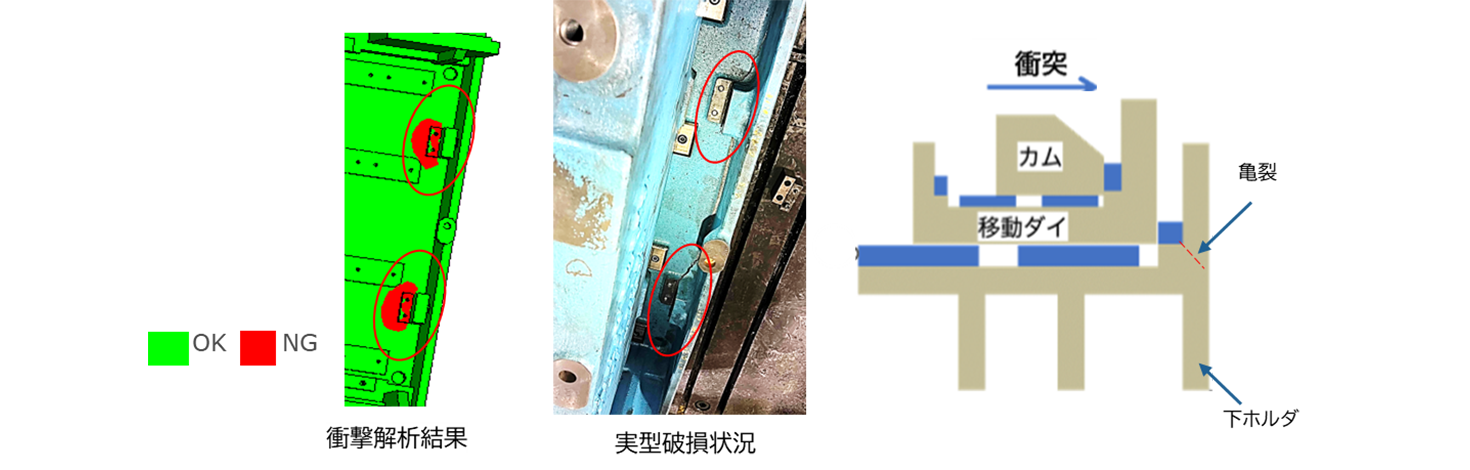

生産技術領域において、近年、サイクルタイムの短縮・効率化に伴い従来問題なかった構造でも、金型寿命低下の問題が見られるようになっております。三菱自動車工業株式会社様では、サイクルタイム短縮によるプレス速度向上を実施されたところ、Fig.1に示すような破損事例が散見されるようになりました。プレス金型は、Fig.2に示すような上型と下型で構成されており、材料塑性を利用し、製品を成形するための型となります。プレス加工による成形の様子をFig.3に示しており、上型・下型で材料を挟み込み加圧することで製品を成形します。

プレス金型の衝撃解析モデル構築背景

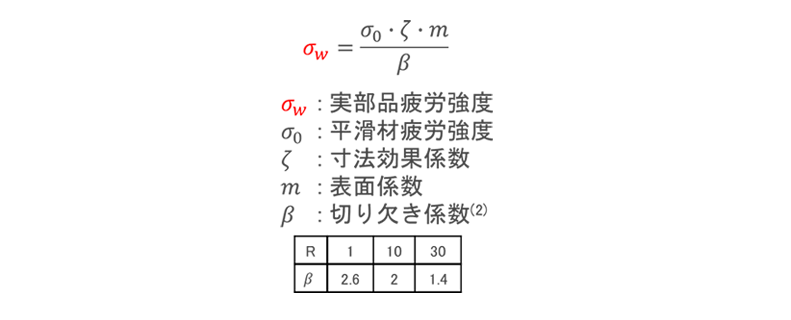

過去事例では、Fig.1に示したようにパッドリブ付け根で確認されました。その発生メカニズムとして、Fig.4に示すように、衝撃により発生する動的応力が支配的と仮説設定され、実現象を再現するには、成形機全体を含めた大規模な動解析シミュレーション技術の確立が不可欠と考えられました。モデル概略図をFig.5に示します。その際、ソルバープラットフォームとして、弊社で取り扱っております構造解析ソフトウェアの ADVENTURECluster を選定いただきました。その理由としましては、三菱自動車工業様でベンチマークされた結果、大規模モデルでも実用に耐えうる計算速度・精度確保している点を挙げられております。

ケース①:プレス金型の衝撃解析モデルの検証(旧作:破損発生)

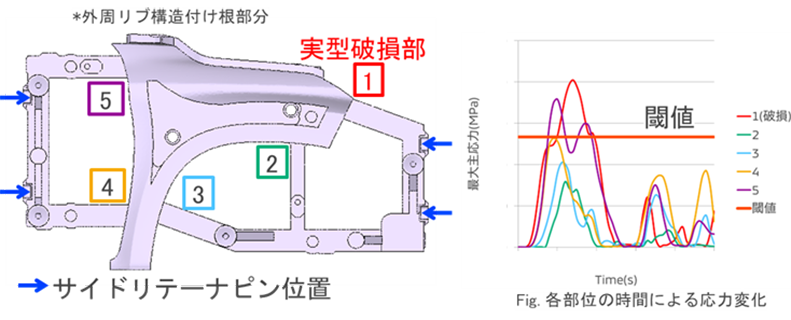

Fig.5で示したモデル化による動解析による検証を行われました。検証位置とその解析結果(時間vs最大主応力)をFig.6に示させていただきます。破損が発生した①の位置で最も高応力が発生していることを確認され、出力応力を用いた評価としては、応力振幅値の二倍(ピーク応力値)がFig.7に示す閾値(2𝜎_𝑤)を超えると、破損発生すると仮説設定しました。

Fig.6 旧作金型形状および応力出力結果

※破損部 はFig.1の破損部位同様

はFig.1の破損部位同様

解析概要

| 解析対象 | プレス金型(旧作) |

|---|---|

| 解析項目 | 動解析 |

| メッシュ総数 | 2,191,412節点 |

|---|---|

| 計算時間 | 約0.7時間 |

ケース①:プレス金型の衝撃解析モデルの検証(新作)

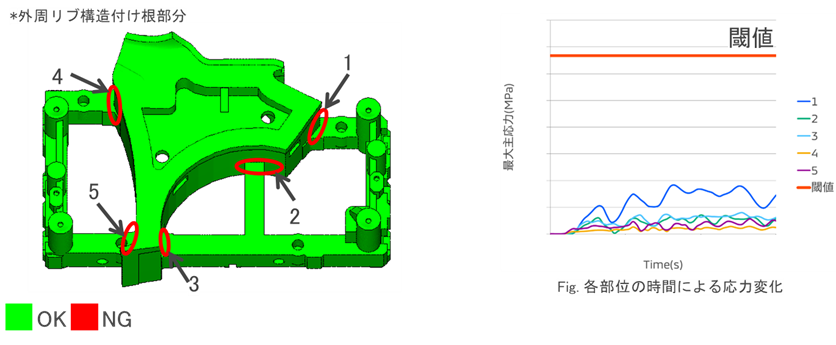

旧作金型で構築した考え方で、新作金型形状検討において事前評価した結果をFig.8に示させていただきます。形状変更を行い、Fig.6で見られた閾値を超える応力をそれ以下に抑えた結果、金型破損も発生しておらず、評価指標とその設定値の妥当性を確認されました。

解析概要

| 解析対象 | 新作プレス金型 |

|---|---|

| 解析項目 | 動解析 |

| メッシュ総数 | 2,201,492節点 |

|---|---|

| 計算時間 | 約1時間 |

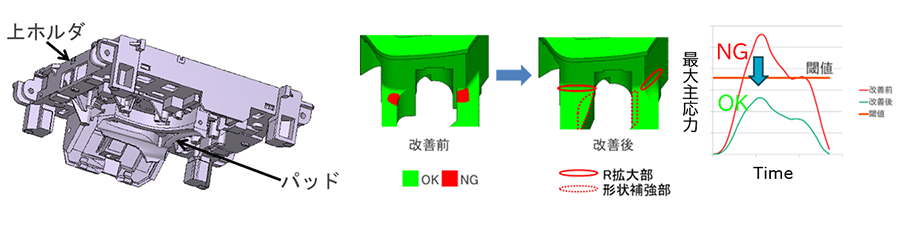

ケース②:活用事例(新車種開発)

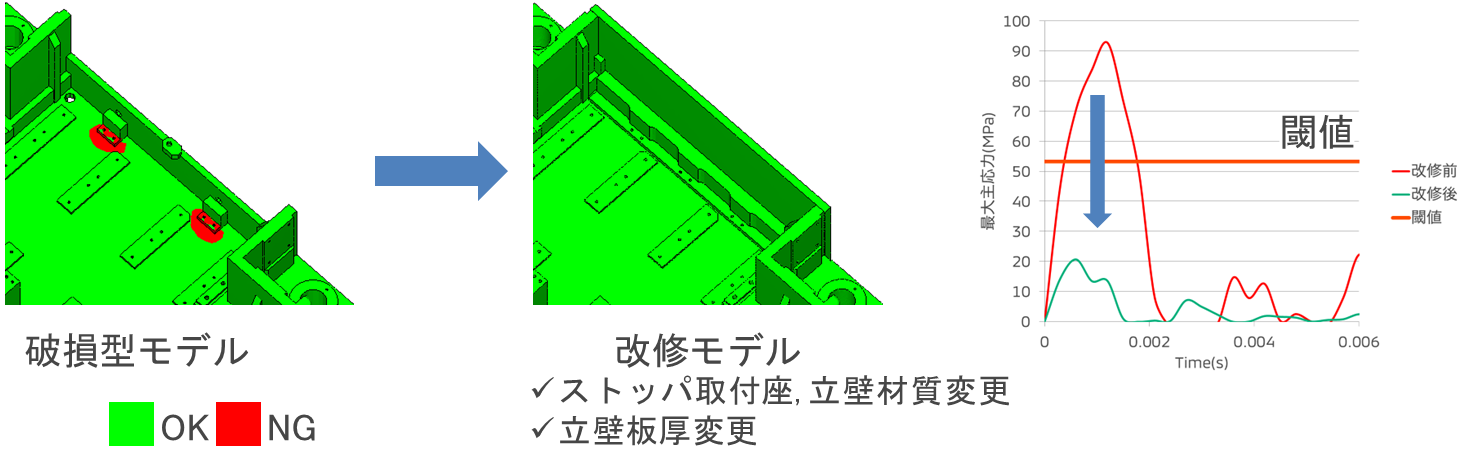

ここでは、新車種開発時に事前に金型評価を行ったケースをご紹介させていただきます。改善前ではNG箇所がありましたが、形状変更することで、閾値以下となるよう調整した新作型設計を行い、実稼働において問題ないことを確認しておられます。

解析概要

| 解析対象 | 新作プレス金型 |

|---|---|

| 解析項目 | 動解析 |

| メッシュ総数 | 4,698,221節点 |

|---|---|

| 計算時間 | 約1時間 |

ケース③:活用事例(トラブルシューティング)

ここでは、生産金型での破損対策に用いた事例をご紹介させていただきます。Fig.10に示すように移動ダイの衝撃による下ホルダ破損が発生しました。改修前の確認をすると、閾値を超えており、形状・材質変更することで、Fig.11に示すように改修後仕様で閾値を超えないよう対策したところ、問題発生しておりません。

解析概要

| 解析対象 | 生産型のプレス金型 |

|---|---|

| 解析項目 | 動解析 |

| メッシュ総数 | 11,167,075節点 |

|---|---|

| 計算時間 | 約3時間 |