鋳造製品及び金型でのご活用事例

鋳造製品の離型解析

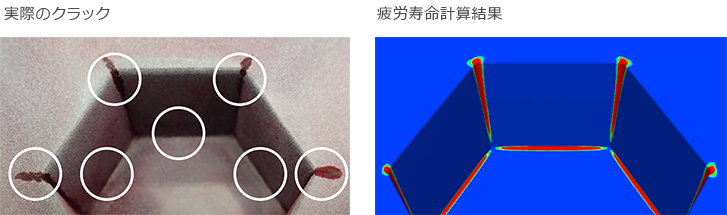

金型疲労寿命解析

本田技研工業様では製品開発の課題解決ツールとしてADVENTUREClusterをご利用いただいております。 生産技術領域においては、実機で起きている現象をCAEで再現し量産性と機能を両立するニーズが高まっており 「型開き/離型抵抗」「鋳物変形」「鋳物の出来上がり寸法」「金型構造部品の寿命」など、非線形性の強い解析項目の計算精度向上に向け、大規模非線形構造解析が得意なADVENTUREClusterの特長を効果的にご活用いただいております。

解析概要

| 解析対象 | ダイカスト金型・製品 |

|---|---|

| 解析項目 | 非定常熱伝導解析、熱応力解析、低サイクル疲労解析 |

| メッシュ総数 | 500万節点 |

|---|---|

| 計算時間 | 120時間 |

トピックス 1

背景・課題

ダイカスト金型の疲労予測では生産工程の金型温度変化の考慮が重要な事項で、

これまで、鋳造解析で得られる金型温度結果を構造解析モデルにマッピングしご利用いただいておりました。

しかし、鋳造解析の大規模化未対応、マッピング作業工数、使用可能プロセスの上限など

利用時の制限や煩雑作業を必要とする部分があり障害となる可能性がございました。

活用技術

ADVENTUREClusterの非定常熱伝導解析は大規模なモデルの時々刻々変化する温度状態も高速に計算する事が可能で、

また温度分布結果を使った熱応力解析も、同一ツールのためマッピング作業が不要になり工数削減が見込めるため、

この機能で代替できるか検証いただきました。

この際、当時未実装であった潜熱機能の開発要望をいただき、開発元で新たに機能実装したものをご利用いただき計算されています。

その結果、簡易的な計算であるものの、必要な精度の温度分布結果が得られる事を確認できたためこの方法を採用いただく事になりました。

効果

ダイカスト金型モデルの低サイクル疲労解析でクラック起点を事前予測可能になり、試作・金型改修の回数削減を実現されました。 大規模鋳造解析を必要としない開発フローを構築、同時にモデル構築作業工数を軽減に成功されました。

トピックス 2

課題

ダイカスト製品は金型内で凝固し熱収縮などで金型に抱き付いた状態となっているため、

取り出しの際、金型内に配置された押し出しピンを使って金型から引き剝がされ取り出されます。

押し出しピンの配置は金型設計時に行われますが、適切に配置されなかった場合

ピンが折損したり、製品が変形してしまう場合があり、金型の改修に多くの費用と工数が発生してしまいます。

適切なピン配置を検討するのに、シミュレーションの活用が有効ですが

高温製品が金型に抱き付いている状態の挙動を正確に再現する必要がありました。

活用技術

これまで理論値を使われていた線膨張係数を見直し、より現実に近い値に変更し、 クリープや応力緩和など高温の金属で顕著に示す材料特性を表現可能な材料モデルRDNLK(速度依存非線形移動硬化)を採用いただきました。

効果

製品の抱き付き力予測精度が向上、テストピースによる抱き力試験で、実測とCAE結果が一致する事を確認いただきました。 この技術を機種開発に適用し、押し出しピンの配置、製品形状寸法の計算精度が向上、開発手戻り減少を実現されました。