DFM(製造性考慮設計)の実践事例:設計実務に基づいたエンジニアリング事例・ケーススタディー

主要なポイント

- ・部品コストの70%以上は、設計の初期段階で確定します。

- ・デジタル製造シミュレーションツールを活用した、DFM(製造性考慮設計)プロセスを採用することで、「コスト」「サステナビリティ」「設計の試行錯誤」のすべてに同時に対応することが可能になります。

一般的に、部品コストの70%以上は設計が確定した時点で固定されてしまいます。その段階に至ってしまうと、製造チームや調達チームが部品コストを最適化するために取れる選択肢は、極めて限定的なものとなります。

だからこそ、コストモデリング(原価見積もり・算出)は設計段階で行うことが、圧倒的に効果的なのです。製品エンジニアには、プロジェクトがまだ計画段階(製図段階)にあるうちに、実現可能でコスト効率の高い「設計代替案」を特定できる能力が求められています。このアプローチを採用することで、設計チームは製品の市場投入期間や利益率を犠牲にすることなく、イノベーションを推進できるようになります。

本記事では、実際の活用事例を通じて主要なDFM(製造性考慮設計)の原則を具体的に示し、このトピックを深く掘り下げます。その中では、なぜ表計算ソフト(Excel等)や過去の実績見積もりに依存するツールが、コスト情報において「情報の鮮度が低く、根拠に乏しい断片的なデータ」しか提供できないのか。言い換えると、ベテランの経験則(過去実績)に縛られ、最新の設計変更がもたらすメリットを正確に評価できてないのか、という点についても触れています。合わせて、設計上の意思決定を最終的なコスト結果へと直接結びつけるソリューションによって、どのようにこの課題を克服できるかを解説します。

1) DFM(製造性考慮設計)の重要性:なぜ今、不可欠なのか

もし、エンジニアが新製品の設計時に、主要なコスト変動要因(コストドライバー)について、設計初期段階から正確なガイダンスを受け取れるとしたらどうでしょうか?また、原材料費、加工費、工程、その他製造上の課題がコストにどのような影響を与えているか、詳細なインサイトを得られるとしたらどうでしょうか?

このような能力を備えることで、設計エンジニアやコストエンジニアは、設計段階でコスト効率を高めるための部品修正案を導き出せるようになります。aPrioriの製造インサイト・プラットフォームは、組織がこの目的を達成するためのソリューションを提供します。

従来の表計算ソフトとは異なり、aPrioriは3D CADモデルがPLMシステムにチェックインされるたびに、その形状を自動的に評価します。このソフトウェア機能により、エンジニアは部品やサブアセンブリ(部分組立品)のリアルタイムなコストインサイトを取得し、設計および調達における意思決定の質を向上させることができます。

さらに、aPrioriは部品コストに影響を与える複雑な要因について、チームがより深い理解を得られるよう支援します。本ソフトウェアにはコストおよびプロセスモデリング機能(製造工程比較)が備わっており、エンジニアはさまざまなシナリオを設定してシミュレーションを実行できます。その結果、チームは部品の材料、サプライヤー、地域別の経費などをシームレスに比較し、情報に基づいた意思決定を行うことが可能になります。

高度な製造コストモデリングがもたらす効果を理解するには、部品の最終コストを構成する要因を検討することが有効です。以下では、部品コストをいくつかの主要なカテゴリーに分類し、詳しく解説します。具体的な細部は部品によって大きく異なりますが、対象となる部品が板金か樹脂か、あるいは鋳造品か切削加工品かに関わらず、これから説明する基本的な原価項目が適用されます。

2) 主要な原価項目の概要

直接費および変動費:

直接費・変動費の各選択肢が互いに及ぼす強力な相互作用を理解することは、極めて重要です。設計上の決定が長期的には「期間費用」に影響を与えることもありますが、ここでは最も影響が顕著に現れる「直接費」に焦点を当てます。以下のカテゴリーは、部品を1個追加で製造する際にかかる「限界費用」に関連する支出を示しています。

材料費の主なコストドライバー:

- 材料の種類

- 材料の在庫サイズ(規格サイズ・定尺材か、規格外サイズか)

- 材料の選定と利用率(歩留まり)

- 特定の材料の圧延方向・繊維方向(例:部品にきつい曲げ加工がある場合、板材からの切り出し方向が、製造上の制約により一方向に制限されてしまうことがあります)

加工経費および労務費の主な要因:

- 部品製造のサイクルタイム(注:1つの部品を作るのに複数の機械を使用する場合があります)

- 段取り(セットアップ)回数:単一の機械での向きの変更、または複数の機械への段取りを含む

- 使用する機械の種類とサイズ

- 塗装、熱処理などの二次加工工程

間接費および期間費用:

これらのコストは全体的な収益性には関わりますが、生産量のわずかな変化によって即座に影響を受けるものではありません。例えば、ある期間内に製造される部品数に関わらず、工場には一定レベルの維持管理費が発生します。これらのコストは、特定の支援部門に関連付けられ、生産されるすべての部品に配賦(割り当て)される必要があります。

工場関連の主なコストドライバー:

- エネルギー費用

- 工場の冷暖房

- 清掃およびメンテナンス

- 購買、製造、エンジニアリング、出荷・受入、その他のビジネス支援部門

管理費の主なコストドライバー:

- 一般管理費

- 販売、マーケティング、事業開発に関する支出

- 技術サポート(例:ITスタッフやITサービス)

資本的支出(CapEx)および非経常費用:

- これには、金型、プレス型、加工治具、溶接治具などの生産用資産への初期投資が含まれます。

- 資本的支出がコストに与える影響は、部品の複雑さ、キャビティ数、金型の耐用期間での生産数などによって変動します。

3) DFM成功事例:コストを押し上げる要因を特定する

本稿で紹介する2つのケーススタディーは、aPrioriのデジタルファクトリーを活用して作成されました。この機能は、部品の「デジタルツイン」を構築し、それに基づいた製造シミュレーションを行うものです。

設計段階においては、見積もりの絶対値(最終的な金額)が完璧である必要はありません。信頼に足る、精度の高い「近似値」があれば十分なのです。例えば、部品コストの20%が材料費で、65%が加工費であるといった比率を把握したとします。これらの数値は最終的な量産時には変動する可能性がありますが、どの原価低減活動を優先させるのかについて有用な道しるべとなります。この手法を実践することで、コストへの影響がほとんどない無駄な設計変更を回避し、貴重な時間を節約できるようになります。

製造に関するインサイトは、エンジニアが時間のかかる作業を最小限に抑え、業務を迅速化させるのに役立ちます。この自動化主導のプラットフォームは、新しい設計代替案に対してほぼ瞬時にコスト見積もりを行うことで、最も効率的な製造手法(工法)を特定することを可能にします。

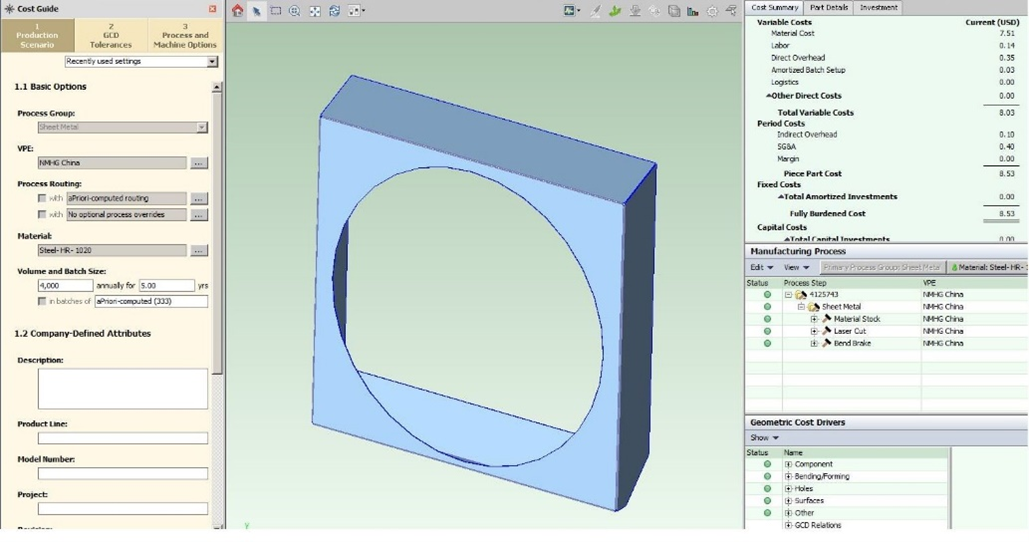

材料費の事例1:トラック用板金ファンカバーの再設計

以下のスクリーンショットでは、ファンカバーの総コストの88%を材料費が占めていることがわかります。材料費を削減するために、以下の2つのアプローチが検討可能です。

- 安価な代替材料を選択する (ただし、機能的な荷重要件や公差を維持できるものに限ります)

- 材料の使用量を減らす (部品を薄くする、強度補強のためにリブ構造を追加する、あるいは歩留まりを改善して廃棄ロスを減らすなどの対策を講じる)

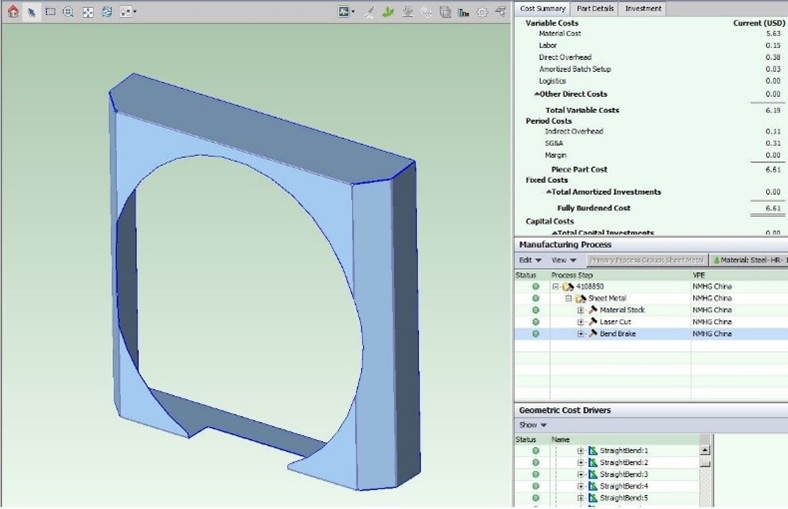

製品開発担当者は、材料の選択が主要なコストドライバーであると認識し、開口部のサイズや部品の嵌合点を変更することなく、部品全体のサイズを縮小しました。以下のスクリーンショットが、その最終的な解決策です。

※$1=¥150で計算

ここで注目すべき点は、労務費および間接費が約74円($0.49)から約80円($0.53)へとわずかに上昇した一方で、材料費が約1,127円($7.51)から約845円($5.63)へと大幅に減少したことです。結果として、部品1個あたり282円($1.88)の削減、率にして25%という劇的なコストダウンに成功しました。この部品は数万台のトラックに使用され続けるため、この改善による利益は計り知れないものとなります。

これは、信頼できるコスト見積もりが設計変更の優先順位を決定する上でいかに有用であるかを示す絶好の例です。重要なのは、「コストのベクトル(コストが上がっているのか、下がっているのか、そしてその変動はわずかなのか、あるいは劇的なのか)」をさえ把握できていれば、設計段階の判断材料としては十分なのです。例えば、材料費の削減幅が、282円($1.88)ではなく225円($1.50)にとどまったとしても、その価格低減は依然として、設計変更を行うに値する十分な価値があるといえます。

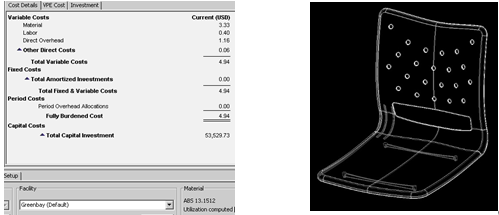

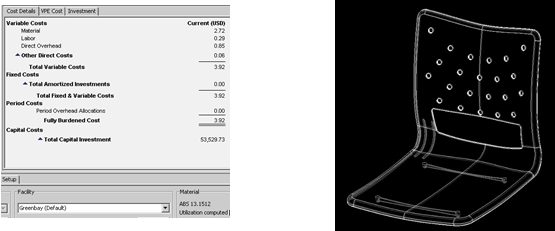

材料費の事例2:樹脂製シート

あるメーカーでは、年間約20万個のシートを生産しています。aPrioriによる分析の結果、材料費が総コストの67%を占めていることが判明しました。

このシートを再設計するエンジニアには、2つの選択肢があります:

- より安価な材料を使用する (注:もし加工費が最も高価なコスト要因であれば、冷却速度の速い材料を選択することで、サイクルタイムを短縮し、製造コストを下げるという戦略も考えられます)

- 製品の強度・品質(整合性)を損なうことなく、材料の使用量を減らす

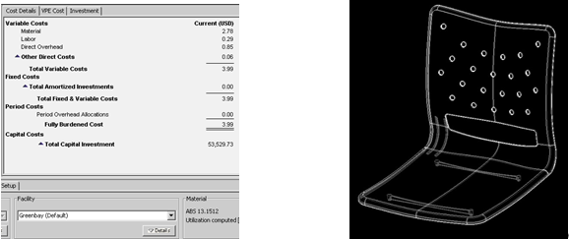

エンジニアは、以下を含むいくつかの設計代替案を試しました:

まず、シート背面上部の端から3分の2の地点まで、およびシート底面の端から中央付近の約2分の1の地点まで、プラスチックの肉厚を薄くしました。この変更により、平均肉厚は約0.46cm (0.18インチ)から約0.38cm(0.15インチ)へと減少しました。ここで特筆すべきは、材料費だけでなく、労務費と間接費も削減された点です。なぜなら、部品が薄くなったことで冷却時間が速まり、材料削減と製造コスト(加工費)削減という「二重のメリット」がもたらされました。750円($5)の部品に対して合計143円($0.95)の削減、すなわち約20%ものコストダウンを達成したのです。

次に行った設計変更は、背面の穴を元の高さ約12.7〜15.2cm (5〜6インチ)からわずかに大きくすることでした。しかし、この変更で削減できるコストはわずか数円(数セント)程度であったため、潜在的な品質問題や顧客の不快感(座り心地の悪化)といったリスクを冒す価値はないと判断されました。「設計のスピード」に合わせてリアルタイムにコストのフィードバックを得られる価値は、こうした実りのない試み(不採用案)を極めて早い段階で特定し、DFMの原則を遵守しながら品質管理を維持できる点にあります。

4) 隠れた材料費のコストドライバー

- 板金部品における「曲げ半径」の厳しさを考慮することは非常に重要です。ある顧客は、部品の種類に関わらず、すべての曲げ半径を一律の数値に設定していました。一部の部品では、曲げ半径が板厚の半分未満の設定になっていました。私が製造エンジニアに「その厳しい要件を満たすのに苦労していませんか?」と尋ねると、彼はこう答えました。「いいえ、現場で曲げ半径を大きく修正しているだけですから。設計の意図は分かっていますからね」

この現場任せのアプローチは、自社工場の稼働が限界に達し、外部への委託や遠方の国内自社工場への移管が始まるまでは機能していました。ところが、移管先ではコストが大幅に跳ね上がったのです。なぜなら、厳しい曲げ要件を満たすために、部品を圧延方向に対して垂直に配置しなければならず、それがネスティング(板取り)の柔軟性を制限し、より多くの材料が必要になったからです。aPrioriのような製造シミュレーションソフトは、曲げが厳しすぎる箇所を自動的に識別し、推奨される最小曲げ角度を提示することができます。 - また、部品の寸法が標準的な原材料サイズをわずかに超えてしまうだけでも、多額の費用がかかることがあります。あるフォーチュン100に含まれる企業では、大型化した新機種用に新しいフライホイール(弾み車)を設計していました。フライホイールは単純な設計であるため、社内ではコストの増加はサイズアップに比例するものと予想されていました。しかし、提示された価格は予想されていた30%増を遥かに超え、100%増(つまり2倍)に近いものでした。

当初、その企業はサプライヤーによる不当な見積もりを疑いました。しかし精査した結果、サプライヤーは要件を満たすために特注の鍛造品を購入するか、標準規格よりも一段階上のサイズのバー材を使用せざるを得なかったことが判明しました。いずれにせよ、コストには不相応なインパクトを与えてしまいます。直径をわずか数ミリメートル小さくすることでこの問題は解決し、最終的な設計でも慣性モーメントの余裕(機能)は十分に確保されていました。

5) DFMにおける材料加工費の事例

続いて、加工費について見ていきましょう。設計エンジニアによる選択は、以下のような幅広い加工コストに影響を与えます。

- 労務費: サイクルタイムに比例します。また、機械の操作に必要なスキルレベルが作業者の賃金に影響します。例えば、5軸CNC加工機のオペレーターは、3軸フライス盤のオペレーターよりも賃金が高くなります。

- 段取り費(セットアップコスト): 段取りが必要な機械の数と、部品の取り付け回数が含まれます。生産数は、製品1個あたりのコストに占める段取り費のインパクトを決定づける大きな要因となります。

- 設備チャージ(直接的な加工経費): サイクルタイム、および使用する機械の種類やサイズに比例します。

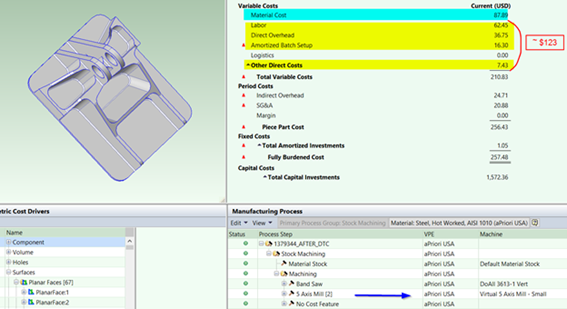

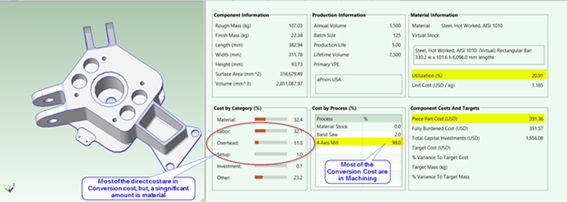

あるエンジニアが、以下のような部品のコスト削減を任されました。迅速な設計レビューの結果、材料費と加工費の比率が40対60であることが判明しました。これは、リードタイムに影響を与えることなく、両方の側面からコストを抑制できる可能性があることを示唆しています。

この部品は年間300個という比較的少量の生産であったため、切削加工部品として調達されていました。複雑な形状ではありませんが、表面に複数の傾斜があるため、(比較的安価な3軸フライス盤ではなく)5軸加工機を使用せざるを得ませんでした。

コスト削減のために、エンジニアには3つの選択肢がありました:

- 安価な機械で製造できるよう、複雑さを抑える再設計を行う

- 切削コストをさらに詳細に調査し、設計上の課題を解決する

- 有望な代替製造プロセス(工法)を特定する

製造シミュレーションを用いてコストを分析した結果、材料利用率(歩留まり)がわずか11%であることが判明しました。これは、材料4.54kg(10ポンド)につき、約4.08kg(9ポンド)が廃棄されていることを意味します。予想通り、部品製造にかかるコストの大部分は切削加工によるものでしたが、その内訳は仕上げ加工ではなく、『荒加工(粗加工)』工程に集中していました。これは、部品をニアネットシェイプ(最終形状に近い形)にまで削り出す過程が、材料費と加工費の両方で多額の費用がかかっていることを裏付けています。

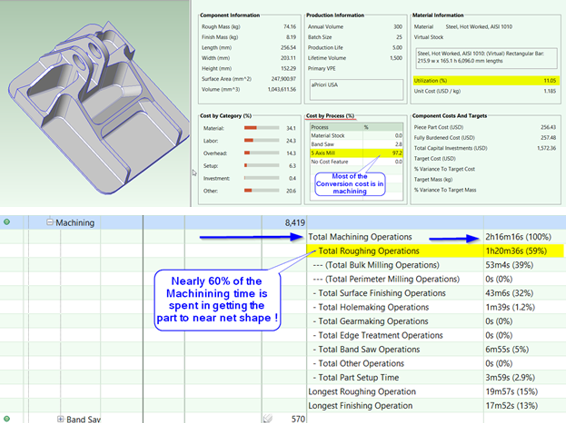

年間300個という少量生産のため切削加工が選ばれていましたが、このデータに基づき、エンジニアは「砂型鋳造」への変更を検討しました。再設計や疲労解析を行う価値があるか判断するため、砂型鋳造でのコスト見積もりを作成しました。

年間300個の生産量において、部品1個あたり約28,500円($190)のコスト差があることを分析した結果、合計で約855万円($57,000)ものコスト削減が見込まれることが分かりました。これを受け、当該部品は鋳造品として再設計・調達されることになり、劇的なコストダウンを実現しました。

一方、以下に示す別の部品のように、荷重や疲労要件によって鋳造が選択できない場合を考えてみましょう。コスト削減の手順は同様ですが、切削コストを深く掘り下げる必要があります(部品によっては押し出し加工も検討対象になります)。

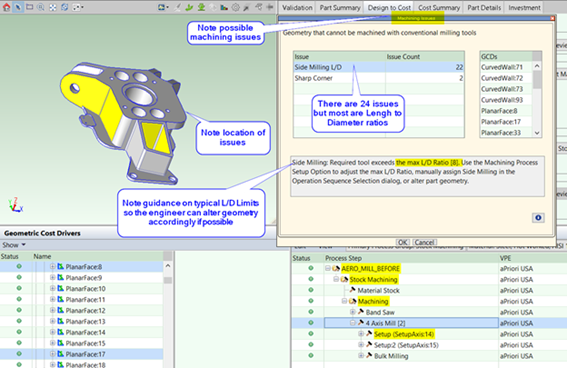

製造性の課題がいかに大きな損失(コスト)を招いているか、改めて考えてみてください。部品に対して予定されている実際の製造方法を評価することで、aPrioriの製造インサイトは、製造上の大きな障壁となる設計上の特徴を特定できます。例えば、抜き勾配の不足、肉厚の過不足、プラスチック射出成形やダイカストにおけるスライド構造が必要な箇所のピンポイントな特定が可能です。切削部品であれば、鋭い角(シャープコーナー)、工具が届かない面、あるいは高価なボールエンドミル加工を必要とする曲面などがハイライトされます。これらの問題に設計段階で早期に対処することで、生産を効率化し、致命的なコストを削減することができます。

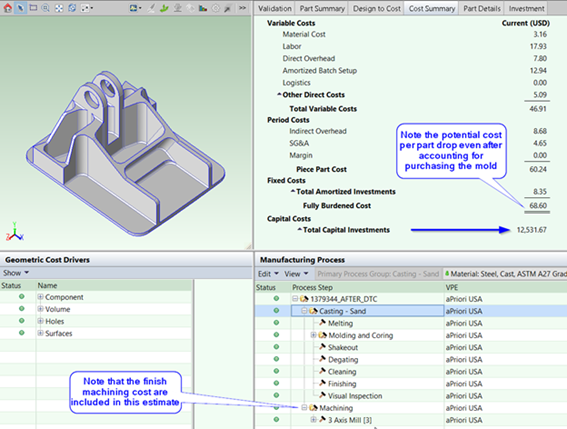

以下の部品も、材料費と加工費の比率が似ています。鋳造や押し出しが選択肢にないため、加工を困難にしている特徴を掘り下げます。

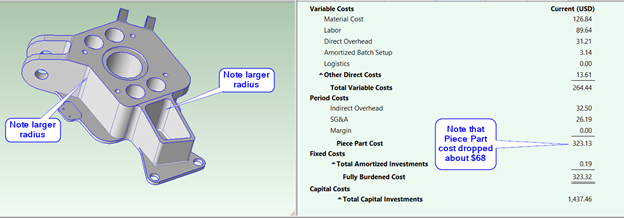

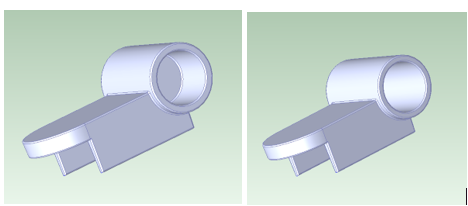

時間の都合上、ここでは「L/D比(工具の突き出し長さ対径の比)」の解決に絞って検討します。エンジニアは、ポケットのコーナー半径(隅R)が小さいため、細い工具を選択せざるを得ず、それが推奨されるL/D比に違反し、仕上げ時間の長期化を招いていることに気づきました。彼は材料の使用量を変えずに、これらの半径を大きくする権限を持っていました。

コーナー半径を大きくすることで、より太い径の工具が選択可能になり、工具の「びびり(振動)」を抑えて深い位置まで加工できるようになります。その結果、サイクルタイムが短縮され、加工費も下がります。17%のコスト削減は、設計変更の労力に見合う十分な成果です。

6) 費用対効果の高い製造性考慮設計(DFM)を実現するためのその他の手法

部品の設計を工夫することで、製造に使用する機械のサイズに影響を与えることが可能です。例えば、人件費は低いものの、大型で高価な機械の使用による間接費が高い中国で部品を製造するとしましょう。その場合、機械の選定を左右するような設計上の特徴を検討する価値があります。

以下のダイカスト部品には、機能的には不要な「ウェブ(中央の薄肉部)」があります。このウェブがあるために、部品の両側にサイドコア(スライド構造)が必要になっています。もしこのウェブを取り除けば、コアは1つで済み、モールドベース(金型枠)のサイズを縮小でき、さらに成形機のサイズ(型締めトン数)も下げることができます。その結果、より小さな機械を使用することで低い間接費率(設備チャージ)が適用され、金型費用と部品単価の両方を削減できます。さらに、これが大量生産部品であれば、一度に取れる個数(キャビティ数)を増やせるという大きなメリットも得られます。

また、段取りの回数は、少量生産部品のコストに劇的な影響を及ぼします。既存の段取り方向からアクセスできない穴(aPrioriはこれを自動で特定・可視化する)があると、追加の段取り作業が発生します。

こうした箇所が多すぎると、より高価な機械が必要になり、例えば3軸から4軸、あるいは5軸加工機への変更を余儀なくされます。板金部品において、同じ部品内に「鋭角曲げ」と「鈍角曲げ」が混在している場合、それを作るために2種類の曲げ工程(金型セット)を準備しなければならないことをご存知でしょうか。大量生産であればコストへの影響は軽微かもしれませんが、少量生産の場合、深刻なコストの非効率性を招くことになります。

7) デジタル製造インサイトが持つ力について詳しく知る

DFM(製造性考慮設計)は、製品の初期設計から材料選定、そして最終的な製造に至るまでのあらゆる段階で、コスト削減の機会を特定するために不可欠なプロセスです。aPrioriが提供する高度な「製造インサイト」を統合することで、製品エンジニアは、一見些細に見える設計上の変数が、コストやその他の要因にいかに大きな影響を与えるかを深く理解できるようになります。

このアプローチにより、設計エンジニアやコストエンジニアは、明確な可視化と自動化されたガイダンスを手にすることができます。その結果、製品品質と収益性の両方を向上させるための「根拠ある意思決定」が可能になります。aPrioriのインサイトに裏打ちされたDFMのベストプラクティスを採用することは、製品が単に性能を満たすだけでなく、収益性、サステナビリティ、そして市場での成功を確かなものにするための鍵となります。

この投稿は2020年8月12日に最初に公開され、2024年4月18日に更新されました。

本記事はaPriori社からの転載記事です。オリジナルのサイトで記事を読む。

組織を横断したコスト領域のDX

aPrioriは、3Dモデルから製造原価算出を可能にするデジタルファクトリーの構築を提供し、組織を横断したコスト領域のDXに貢献します。