ケーススタディ:導入初年度で数百万ドルを削減

Dana社が実践したDFM/DTC活用術

はじめに

Dana社が導入した製造インサイトプラットフォーム(Manufacturing Insights Platform)「aPriori」は同社に大きな変革をもたらしました。大幅なコスト削減、設計プロセスの改善、そしてサプライヤー交渉力の強化を実現しています。コスト、CO2排出量、そして製造性を考慮した設計(DFM)の可視性を製品開発プロセスに組み込むことで、同社は収益性を高め、進化を続ける自動車業界において競争優位性を維持し続けています。

課題(The Problem)

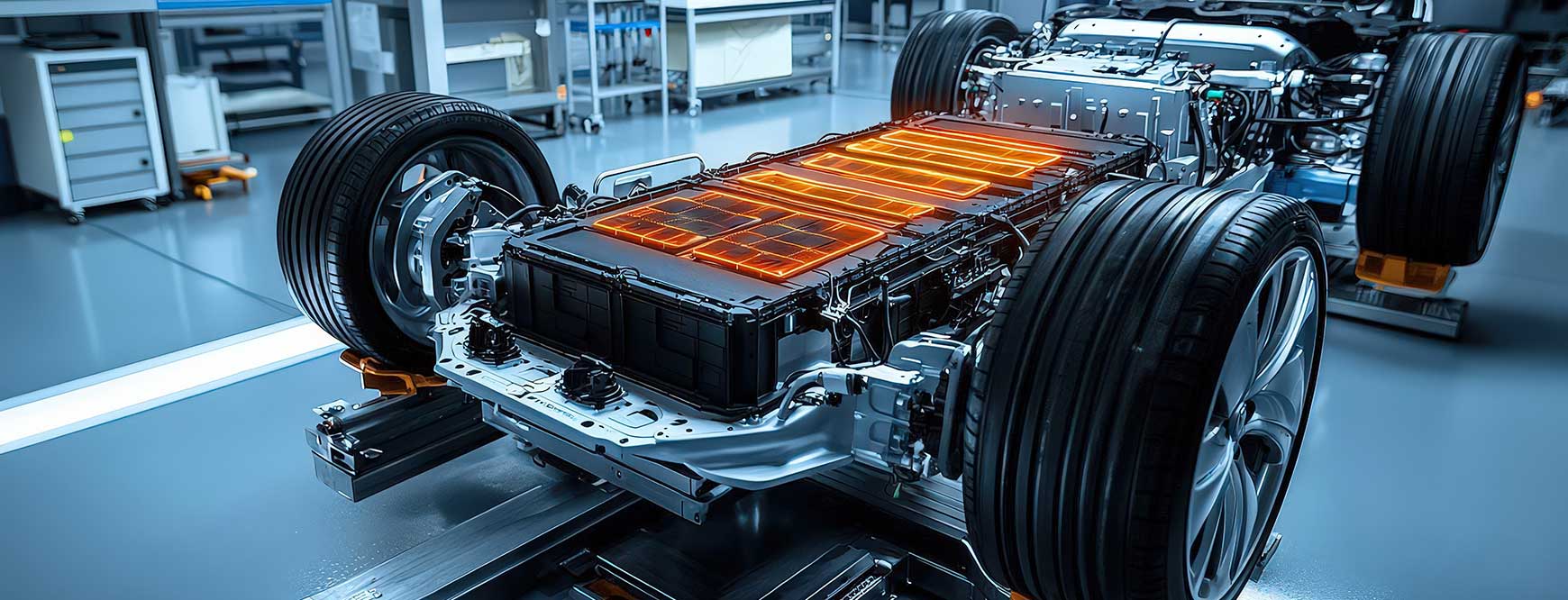

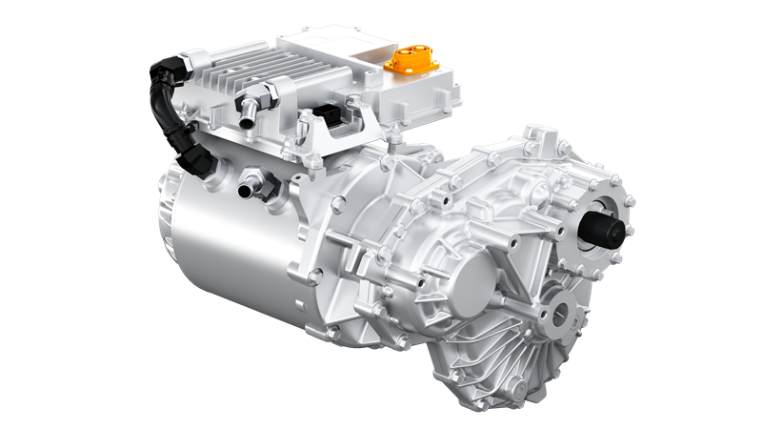

世界有数の自動車部品サプライヤーであるDana社は、急速に進化する電気自動車(EV)市場において、品質と競争力を維持しながら製造コストを削減するという、プレッシャーに直面していました。開発終盤での設計変更、コスト超過、そしてサプライヤー交渉の非効率性が、長年の課題となっていました。

解決策(The Solution)

デザイン・トゥ・コスト(Design-to-Cost)ソリューションとして「aP Design」を導入してからの2年間で、コスト分析は製品設計・開発における重要な要素として完全に統合されました。このアプローチにより、プロセスの初期段階で製造性やコスト効率を評価できるようになり、コストのかさむ設計手戻りを最小限に抑えることが可能になりました。

成果(Results)

- 既存製品におけるコスト削減:2年間で総支出の8%に相当するコスト削減の機会を特定し、初年度にはそのうち4%を削減しました。

- 新製品の最適化:aPriori活用により、再設計の頻度を減らし、製造性評価を向上させることで、新製品の設計効率を3倍に高めました。

- グローバル展開戦略:新製品開発におけるaPriori利用率75%を目指し、この標準化されたアプローチによって、一貫した運用上のメリットとコストメリットが得られることを見込んでいます。

- サプライヤー交渉の改善:aPrioriによる詳細なコスト内訳(Should Cost)の提示により、購買担当者はコスト構成要素についてより効果的に交渉できるようになり、大量生産部品における大幅なコスト削減を達成しました。

実践事例(Case in Practice)

- 設計反復による削減:ある設計エンジニアは、aPrioriを活用して部品を統合し、冗長性を排除して部品を簡素化しました。結果、ある主要プログラムにおいて数百万ドル規模の節約を実現しました。

- サプライヤーとの連携強化:購買チームはコストに関するインサイトを活用してサプライヤーと交渉を行いました。過剰なコスト見積もりを特定することで、単一部品だけで年間200万ドル以上の削減を達成しました。

今後の展望(Future Plans)

コスト削減と製品競争力の向上における確かな成功実績を受け、Dana社はaPriori利用を他の事業部門へも拡大する計画です。彼らの目標は、グローバルな事業運営を統一されたデザイン・トゥ・コスト戦略の下で連携させ、電動化市場において「選ばれるサプライヤー」としての地位を確立することです。この目標達成のため、Dana社は自動車メーカー(OEM)に対して、最も迅速かつコスト効率の高いサプライヤーとなることを目指しています。

本記事はaPriori社からの転載記事です。オリジナルのサイトで記事を読む。