SCSK講演 コスティングツールを活用するために検討すべきこと【ディスカッション形式】

コスティングツールを活用するために検討すべきことと題し、aPrioriの導入・活用によくいただく質問やご相談事をパネルディスカッション形式でご説明いたします。

- ・aPriori Technologies社 深津昌俊様

- ・SCSK株式会社デジタルエンジニアリング事業本部プロダクト技術部 顧問 高橋明宏 /同 部 課長 岩橋玲子

三名でディスカッションを進めていきます。

●登壇者紹介

岩橋氏:2016年よりaPrioriの技術担当。

高橋氏:長年にわたり自動車メーカーでエンジン設計に従事。その後、原価管理部門にて設計者時代の知見を活かし、コストエンジニアリングを担当。aPrioriの初期のユーザーの一社で、当時の導入推進にも携わる。

深津氏:自動車業界の原価企画部門に約十年従事された後、製造業向けソリューションの設計基幹システムやコストエンジニアリングの支援業務を担当。2022年、aPriori Technologies社に入社。アジアパシフィック地域の技術や顧客支援をSCSKと共に取り組む。

Thema1:aPrioriでどのように効果を出すべきか?

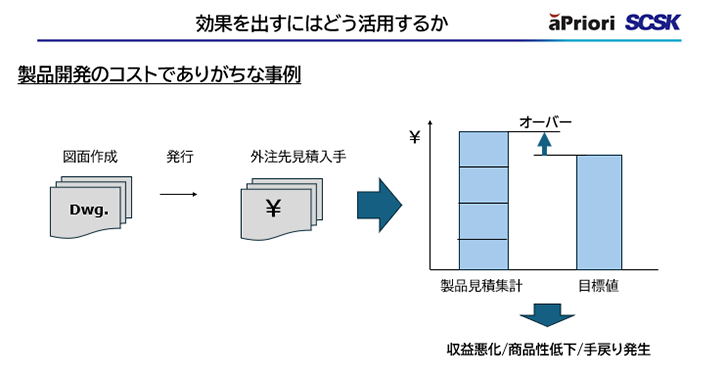

髙橋氏: aPrioriの費用に見合った効果を出すのは、皆様、大きな課題だと思います。私も前職で同じような経験をしてまいりました。aPrioriをコスティングツールとして使うだけではなく、より効果を出せる方法の一例をご紹介します。もちろん答えは一つではありませんので、一つの事例として考えていただければと思います。 現場でありがちな事例としては、事前検証不足のまま図面を発行し、外注先から見積を入手し集計すると、あらかじめ設定していた目標値をオーバーしてしまうことが挙げられます。

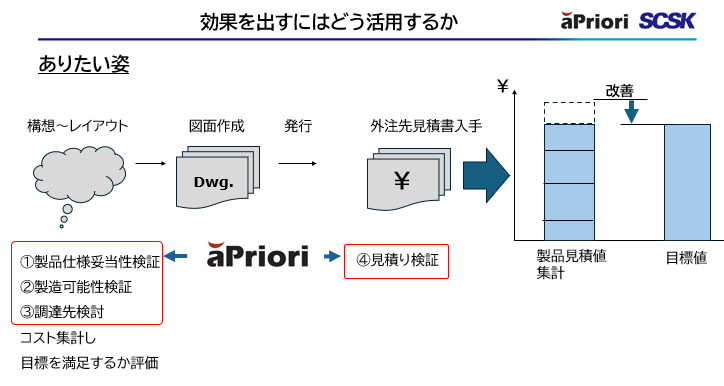

この対策として、赤枠で囲んだ下記場面1~4それぞれのフェーズでaPrioriを活用いただくことで、従来工数がかかり、できなかったことが実現できるようになります。それぞれの場面におけるaPrioriの使い方を紹介します。

場面1.製品仕様の妥当性評価

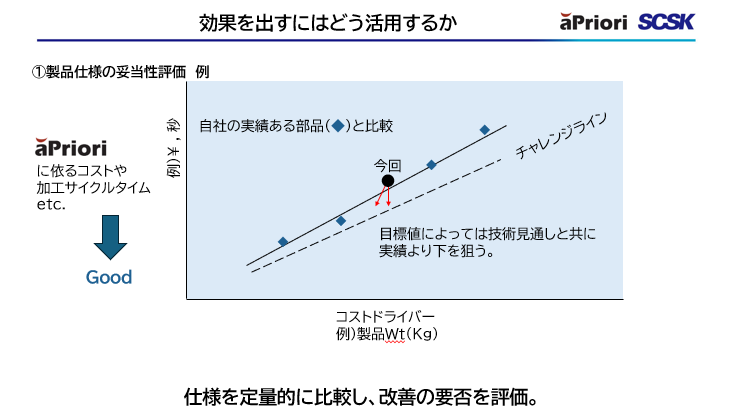

高橋氏: 製品良し悪しの評価の物差しは、いろいろな尺度があると思います。ここでは横軸を製品のウェイト、縦軸をコスト、加工サイクルタイムに取り、グラフ化して考えてまいります。

aPrioriの活用方法① 過去の生産実績をaPrioriで計算してプロット

② 今回の設計製品の位置づけがグラフ上のどこになるかをプロット

→ 従来の位置づけをベースに考えることで今回どこを改善すべきかが、定量的に見えてきます。

算出結果後

・設計に改善余地があれば、設計に改善の要求をする

・技術的な改善の見通しあれば、より厳しいチャレンジのラインに向かってみる、あるいは競合他社製

品をもとに参考にした基準値を目指してみる

→これによって仕様を定量的評価でき、改善要否を判断し、コストに見合った仕様を実現できます。

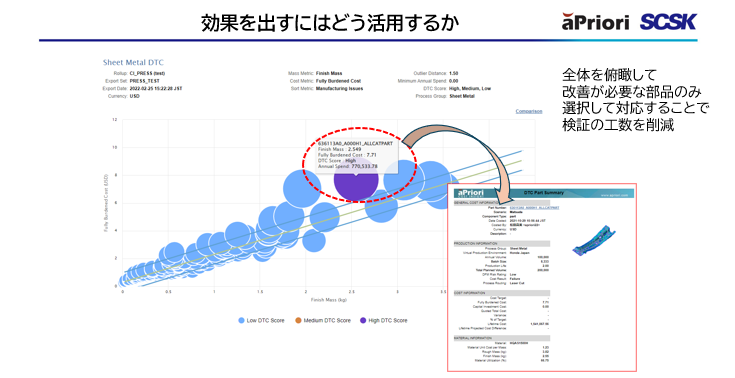

岩橋氏:

一部品ではなく部品全体/製品全体で考えたい場合、aPrioriをどう活用すべきでしょうか?

深津氏:

aPrioriのバルクコスティング機能を使い、大量の部品を一括で計算できます。

精度は当然一個一個で算出した場合と比べ、乖離がどの程度あるかという問題はありますが、外れ値検出に有効です。

効率的に削減効果のある部品を見つける方法

① 大量部品を一括計算

② aPアナリティクスというBIツールのデフォルトレポートを用い、外れ値を検出する

自動車部品メーカーのデーナ社では100億円の部品分析をaPrioriで行った結果、8億円近くがコスト削減可能性があると判明し、その部品に対し詳細分析を進めたという事例があります。

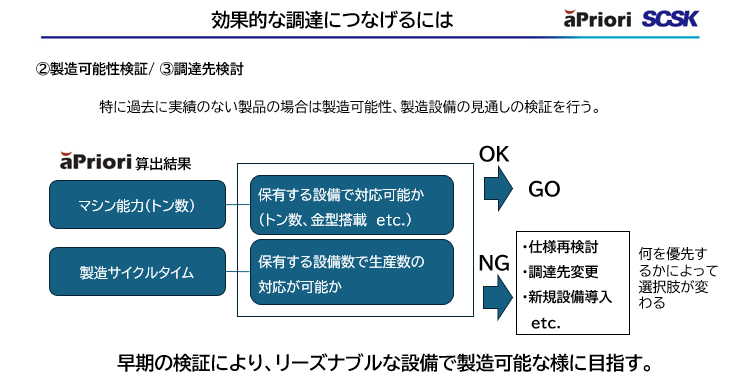

場面2.製造可能性検証/場面3.調達先検討

高橋氏:この二点についてまとめてお話しします。過去実績のない部品には、より慎重な検証が必要です。 というのは、実績のあるサプライヤーの設備で製造できない場合があるからです。ここで、aPrioriの機能を用い、現状お持ちの設備での製造を目指していくことが大事だと考えます。

Prioriの活用方法

・aPrioriの算出結果で表示されるマシンのトン数、製造のサイクルタイムに注目。

・保有設備で、そのトン数で間に合うか、サイクルタイムと生産数によって保有設備で生産能力に余裕があるか判断

・ここで保有設備では進められないと判断した場合、仕様再検討を実施。

このようにaPrioriを用いることで保有設備で対応可否を見極められ、仕様や製造方法の再検討や、外注先に依頼等の早期判断ができるようになります。

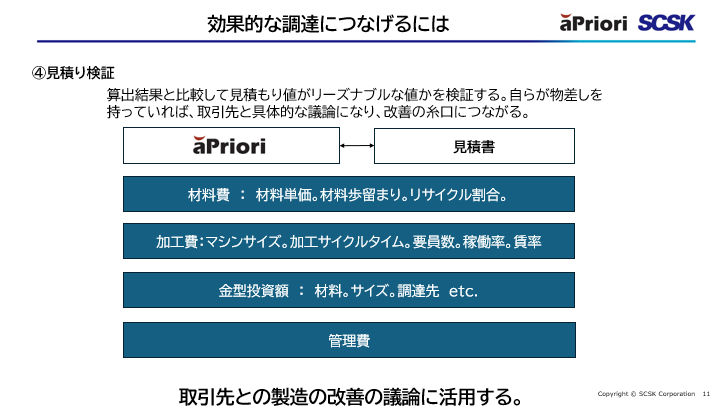

場面4.見積検証

高橋氏: aPrioriでの算出結果とサプライヤーから入手した見積を比較し、その結果が適正な値かどうかの検証方法を説明します。

aPrioriの活用方法

・取引先との価格交渉を行うためのあるべきコスト(Should Cost)をaPrioriで算出する

例)サプライヤーから入手した見積とaPrioriで算出結果が異なり、

自分たちの持つ加工のサイクルタイムに対し、見積のほうが長かった場合

-原因は自社が考える加工の仕方、機械の割り当てや、サイクルタイムの過剰検討など

-aPrioriの算出結果やサイクルタイムを根拠にサプライヤーと見積再検討の議論が可能

岩橋氏:

aPrioriを効果的に出すタイミングのポイントはありますか?

深津氏:

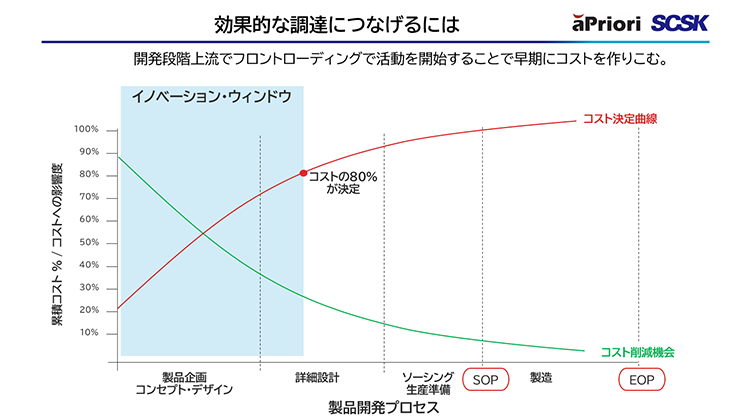

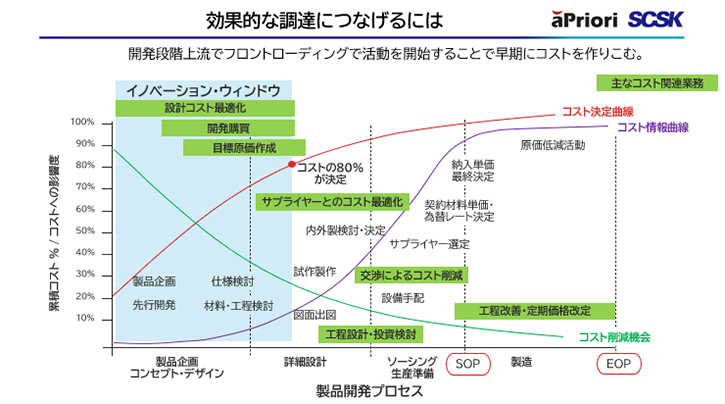

重要なことはいかにフロントローディングでコストの作り込みをしていくか、です。

というのも開発の上流段階でコストの約80%が決まると言われているからです。

上流段階では、製品の企画や先行開発が行われ、そこで材料や工程検討をします。それ以降の詳細設計では、内外製の検討、施策の政策フェーズがあります。そしてそのあたりから実際に出図がされ、ソーシングや生産準備のプロセスに入っていく段階で様々な業務が、幅広い部門にわたっています。

aPrioriを使うタイミングのポイント

・業務のユースケースを見てどこが一番の課題か、どこが一番効果出るのかを見ていくこと

-原価企画部門:あるべきコスト(Should Cost)をどう整備していくか

-調達部門:開発購買をどう進めていくか

-設計部門:コストや設計仕様をどのように最適化するか

しかしながら、コストには情報曲線という考え方があり、これは上流にいくにつれて情報が少なくなるというものです。例えば、生産地の情報をシミュレーションしたいが情報がない、未知の部品の見積りのための情報がない等が挙げられます。

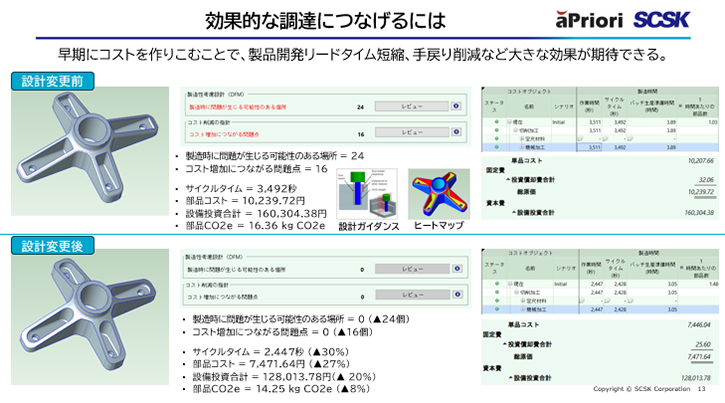

ここでaPrioriを用いてどのように貢献できるか?について説明してまいります。 例えば、設計変更時、設計変更の前と後で、一目でコストがどの程度変わるかの判断は難しいですが、しかしaPrioriの場合は、様々な情報を提供するのでシミュレーションを可能にします。

aPrioriが与える効果について

・開発の上流段階でも様々な情報を提供し、設計検討を深ぼりできる

提供する様々な情報は、コスト情報、設計ガイダンス、機械加工のサイクルタイムなど。

下の例では設計変更前後のコスト差、CO₂排出の変化点を見ることで、より大きなコスト削減、利益拡大の余地があることが分かります。このようにaPrioriは非常に大きな効果をもたらします。

Thema2:実績値とaPriori算出値にギャップがある場合の考え方

高橋氏: aPrioriは非常に汎用性を持っているツールですので、いろいろな産業に使えますが、自社の情報と必ずしも合わないことがあります。

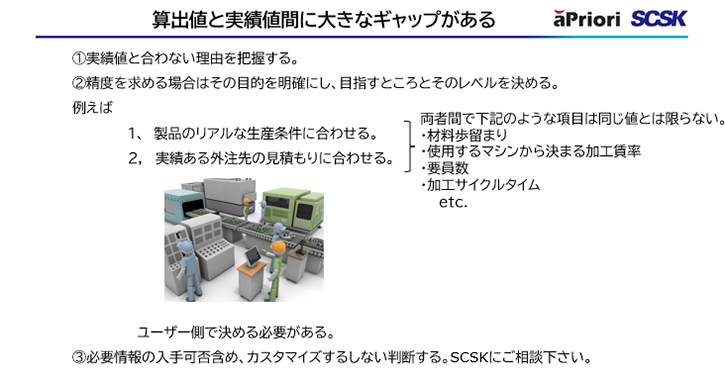

aPriori活用の考え方のポイント

・実績値と合わない場合、その理由を分析して把握すること

・より高い精度を求める場合、aPrioriを使う目的、目指す精度のレベルを事前に決めること

例)製品製造のリアルな生産条件に合わせる

実績ある外注先の見積に合わせる

・データのカスタマイズ要否を判断すること

材料歩留まりや、マシンから決まる加工賃率など、aPrioriの持つ条件と実際の条件は必ずしも合致しないため、これらの情報が入手できるかどうかを含めカスタマイズ要否をご判断ください。

岩橋氏:

aPrioiの算出結果とサプライヤーの見積回答をどう比較するかについて、どのように考えるべきでしょうか。

深津氏:

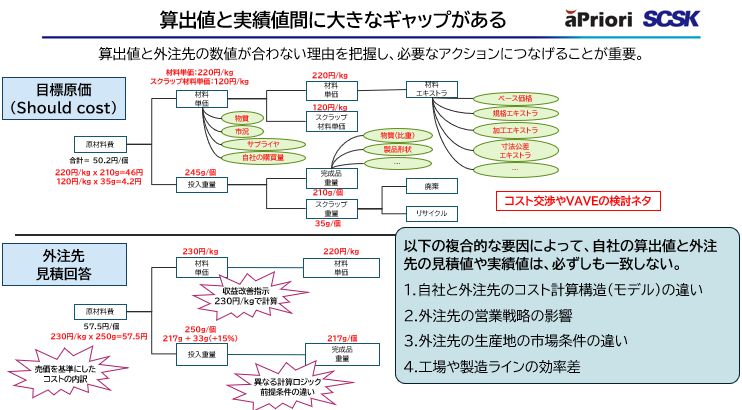

そもそも計算結果に違いがあるのは、コストの計算ロジックが異なるからです。加えてサプライヤーサイドの経営方針としての収益改善戦略なども絡みます。ギャップが生じる要因はたくさんあるのです。

計算結果にギャップが生じる要因

・計算ロジックが異なる

-サプライヤーの考えるロジック、自社のルール×目標原価を計算するロジック、aPrioriのようなコスティングツールのロジック等

・サプライヤーの売価レベルでの見積回答

-例えば収益改善命令があり、売価を10%上げて、見積回答をすることになった等

ここで重要なことはサプライヤーのコスト計算構造のモデルの違いや営業戦略の影響をきちんと細かく見た上で、ギャップの評価をすることです。理由を把握し、コストやVAVEの交渉ネタ等次のアクションに繋げていくことが重要になります。

比較時、検討すべきポイント

・構成するコストドライバーに着目し、どのようにギャップがあるのか

・精度を突き詰める場合、どこまで深掘りして、コストモデルやコストテーブルを考えていくか

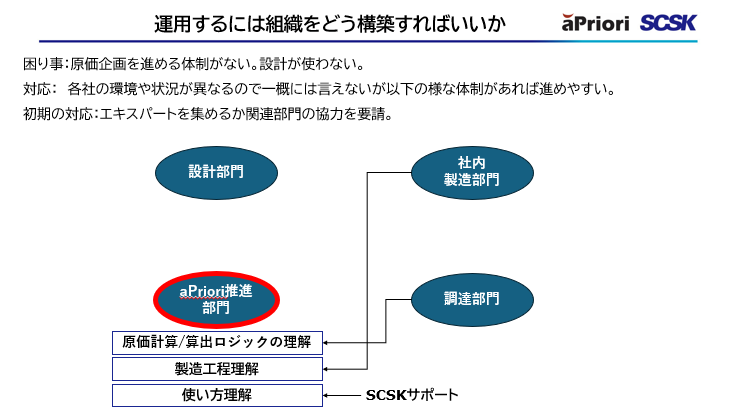

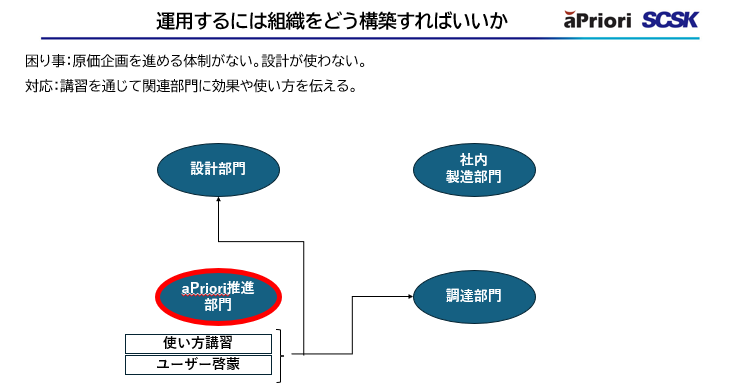

Thema3:aPrioriの運用体制に関して

髙橋氏: 運用体制は、各社様背景や環境が違うので、一概には言えませんが、一つの事例を挙げます。 まずaPrioriを推進する部門にSCSKのサポート等を利用しながら aPrioriを理解していただきます。 その後、関連部門、設計や調達部門を取り込んで進めたい場合、その部門へも使い方の講習やユーザーの啓蒙を進めていく必要があります。

設計部門に使ってもらうのが理想ですが、日々の業務が忙しく、なかなか使ってもらえません。そういう場合は、aPriori推進部門が設計部隊の代わりにaPrioriで算出し、その結果をものづくりのエキスパート等と一緒に具体的な改善手法を提案していくことも運営体制の一つです。その時には、設計情報や調達等、持っている情報の共有が必要です。 カスタマイズにはaPriori推進部門に協力を得ながら進める必要があると思います。

Thema4:aPriori導入の狙い

岩橋氏:

最後にaPriori導入のポイント、導入の狙いについて2人からお話しいただきます。

髙橋氏:

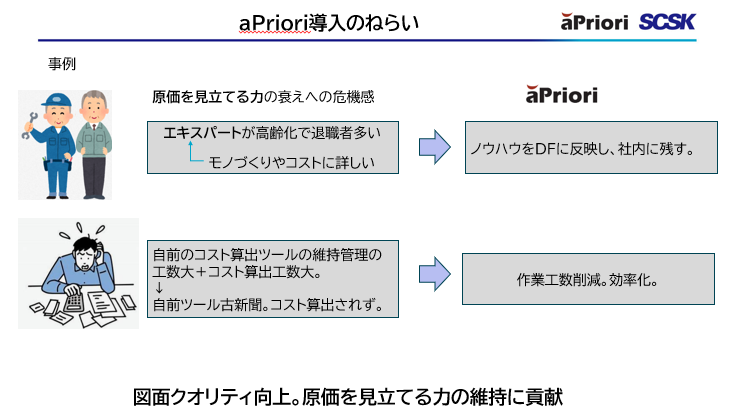

皆さんの置かれている環境が違いますが、導入のポイントを二つあげます。

一つは、ものづくりやコストに詳しいエキスパートの方のノウハウをaPrioriのデジタルファクトリーに反映し、中長期的にノウハウを活用することです。ものづくりの企業様ではエキスパートの方たちが、高齢化で退職者が多くなり、後継する人間が育っていないという課題がございます。

二つ目は、作業工数の削減、効率化です。コストテーブルを机上で作業する場合、コストテーブルの維持管理および算出自体も時間がかかっています。aPrioriを導入していただくことで、工数を削減し、生産性向上に貢献できます。

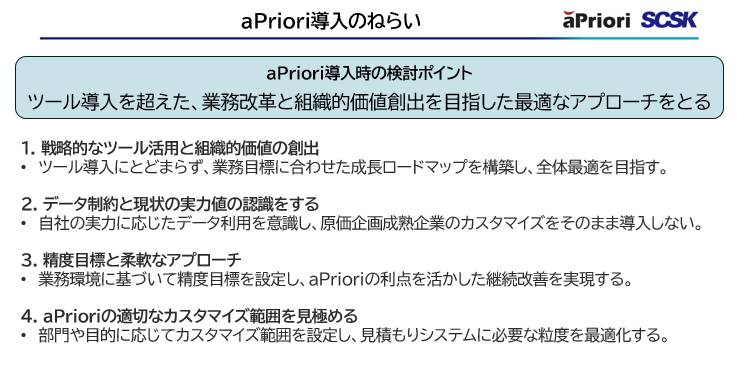

岩橋氏: 導入の狙いは様々ですけれども、導入する時にどのようなことを検討しておけば失敗しないかについて、最後、深津さんにまとめていただきます。

1. 戦略的なツール活用と組織的価値の創出

aPrioriをツールの一つとして捉えていただくといいと思います。個々の機能ではなく、「業務をどう変えていくのか」、「価値をどうやって創出するか」自分たちが目指すところにaPrioriをお使いください。

2. データ制約と現状の実力値の認識

aPrioriの機能だけでなく、自分たちの置かれている状況を踏まえ、会社全体として活用ください。

3. 精度目標と柔軟なアプローチ

精度目標に対し、欧米と比較し、日本の会社は精度に非常にナーバスなところがあります。原価企画、コスト改善・削減は、企業様にとって継続する活動のテーマとなります。aPrioriをコスト改善ツールとして長期にわたりお使いいただくことで価値を見出すことができます。

4.aPrioriの適切なカスタマイズ範囲を見極める

上記、1から3を踏まえて、カスタマイズ範囲を見極め、スタートしていきましょう。

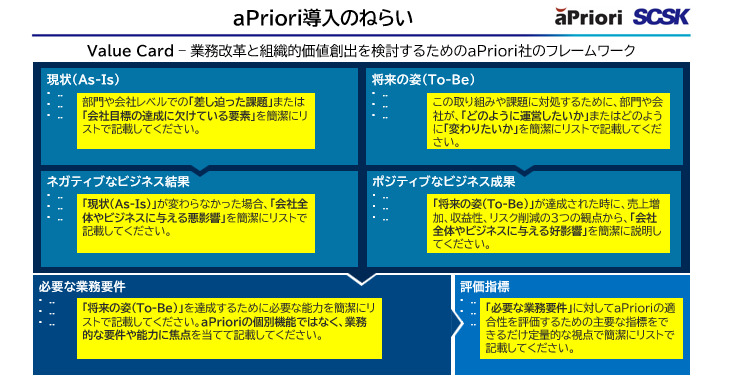

最後に、私からのアドバイスになります。 aPriori活用にあたり、aPrioriのコストシミュレーション機能だけでなく、会社の抱える業務課題に対し、aPriori適用を考えて頂くことが重要となります。 各社様には、様々な業務課題があると思いますが、aPrioriにて業務改革されたとき、会社に良いインパクトを与えられると思います。業務課題の抽出には、是非弊社が使っているテンプレートをご参考いただきながら、自社の状況・課題を書き出していただき、その上で、aPrioriを活用してどこを目指していくのかをぜひ考えて頂きたいと思います。

組織を横断したコスト領域のDX

aPrioriは、3Dモデルから製造原価算出を可能にするデジタルファクトリーの構築を提供し、組織を横断したコスト領域のDXに貢献します。