製造業の未来を担うデジタルファクトリーとコネクテッドデータ

市場投入まで時間の短縮、よりアジャイルなプロセスの実現、カスタマイズ性の向上など、製造業界にとってデジタルファクトリーの構築はさまざまな面で理に適ったものになっています。

インダストリー4.0は、製造業界をより高いレベルへ引き上げ、プロセスをテクノロジーやスマートマシン、AIへと委ねた。こうした転換は分断された形で生じることが多く、デジタル化の大義からは外れた、サイロ化された環境を作り出してしまう。だが企業が人、プログラム、プロセスのデータをコネクトすることで、その成果としてデジタルファクトリーが誕生する。

デジタルファクトリーは、ものづくりの物理的なプロセスをはるかに超越するもので、工場そのものを内含する概念だ。その目的は、製造プロセスとそれを取り巻く環境を最適化することにある。

DX (デジタルトランスフォーメーション) は加速しているが、世界経済フォーラムによると、製造業企業の62% (PDF P.10) で、ひとつの製品ラインしかデジタル化されていない。これでは、インダストリー4.0で得ることのできるデータの、ほんの一部しか獲得できていないことになる。

デジタルファクトリーへの第一歩を踏み出すために、企業は以下のことを実行するべきだ:

- デジタル文化を受け入れ、データ中心のマインドセットでリードする

- 組織全体のDXを加速させる

- クラウドベースのプラットフォームに投資してCDE (共通データ環境) を構築する

- 未来の工場に向けて従業員のスキルを向上させる

データの接続性を活用したデジタルファクトリーは、部門間の連携を実現し、変化する世界に適応できるアジリティを生み出して、企業の競争力を高める。それこそが製造業界が目指すべきDXの頂点と言えるだろう。

デジタルファクトリーとは?

デジタルファクトリーとは、工場の形状や動作、性能など主要な特性の仮想共有モデルであり、施設内における全デジタルネットワークのコンバージェンス (融合) とその運用を示すものだ。構造やシステム、資産、プロセスからのデータをまとめ、それがデジタルで表現される。これによって、オーナーは施設をどう設計・構築・管理するか、どう再構成するか、そして各資産の効率と生産性をどう最大化するかの知見を得ることができる。このサイロとは無縁のエコシステムは、リアルタイムな連携とよりスマートな意思決定で、より良い結果をもたらす。

デジタルファクトリーは以下のような特徴を持っている:

- ベンダー、サプライヤー、協力会社など社内外の関係者による、つながるエコシステム

- デジタルツイン

- コンストラクションシーケンスに基づく工場の建設や改造

- 予知保全

デジタルファクトリーでは、製品開発のライフサイクルの最適化に用いられるソートリーダーシップ、システム、理論、手法という原則が、工場そのもののライフサイクルにも適用される。また「What-If」シナリオをシミュレーションし、製造環境の機能向上の機会を特定することもできる。

デジタルファクトリーの作成には、以下のような共通の目的や理由がある:

- より良い製品を生み出す

- より多くの顧客に訴求する

- 運用効率と持続可能性を向上する

- イノベーションを高める

- 市場投入までの時間を短縮する

- アクション可能な知見を得る

デジタルファクトリーは、データを活用し、人間の創意工夫によって強化された直感的なエコシステムだ。変動に適応でき、ディスラプションに対するレジリエンスも備えている。

デジタルファクトリー構築の5つのフェーズ

新たな運用を行う場合も、既存の運用を再構築する場合も、デジタルファクトリーの作成においては計画、設計、検証、構築、運用という段階的アプローチを採ることが重要だ。

1. 計画

デジタルファクトリーの計画は、ロジスティクスや運用の検討から始まる。まずはワークフローを手順ごとに分解し、生産性を最大化するような各ステーションの位置や機器の配置・構成を見極める。DXが進行中の企業には、この工場に取り込むことのできるアイテムからなる、豊富なライブラリが既に存在するだろう。

プランニングにおいては、人と機械、材料の流れをシミュレーションすることで、ボトルネックを解消して市場投入までの時間を短縮するための、最も効率的なスペース配分を確認できる。デザイナーは、こうした工場のデジタルコーディネーションに、サプライヤーやベンダーも組み込む。

2. 設計

デジタルファクトリーの計画を終え、設計を始める段階に入ると、製造のフレームワークを理解できるようになる。エンジニアは、物理的な空間へ計画をどうレイアウトするかを決定する。この段階で工場内の全関係者を参加させ、同じ計画に基づいて、それぞれの特定のエリアを設計する。例えば人間工学チームはワークステーションを評価し、HVACチームは施設内の空気の流れをマッピングする、といった具合だ。

こうして生まれる工場は、大型機械と多数の可動部分を持った巨大な建物となる。デジタル設計では設置上の問題点を早期に発見できるため、建設・運用段階でのミスが減り、より迅速な稼働が可能となる。

3. 検証

全関係者が設計をレビューして実行可能性を確認し、レイアウトが機能するかどうかを検証する。VRで工場を再現することで、関係者は空間をイメージし、必要に応じて修正できる。この段階の間に設計と運用の意図を合致させておくことが、干渉を洗い出し、問題点を事前に解決して、最良の結果を確実に得るために役立つ。

4. 構築

次はデジタルファクトリーの構築だ。これは建築家、エンジニア、協力会社など複数のチーム間で、BIM (ビルディング・インフォメーション・モデリング) などの技術を用いたコーディネーションによりコストやスケジュールの超過リスクを低減する、デジタルで調整されるプロセスだ。建設向けクラウドプラットフォームは、全関係者が利用できるCDE (共通データ環境) と、信頼できる唯一の情報源 (SSOT: Single Source of Truth) を構築する。

詳細なコンストラクションシーケンスにより、構築プロセスを整理して効率化できる。ビジュアライゼーションによりレイアウトをシミュレートして空間全体における動きやワークフローを検証・再検証し、BIMツールでロジスティクスを調整。工場内に設置が完了したら、全てのステーションをつないで稼働させる。そして、必要な出量に達するまで生産量を増やしていく。デジタルファクトリーは、アクション可能な知見を備えたフィードバックループの生成を開始する。

5. 運用

デジタルファクトリーが稼働すると、人、プログラム、プロセスの間でデータが自由にやり取りされるようになる。物理的な資産上にデジタルツインが存在し、全情報をつなぎあわせて、さまざまなプログラムやネットワークが通信できるようになる。こうした仮想表現は、運用全体を俯瞰し、それぞれの意思決定の影響を確認するのに役立つ。これらの情報により施設のライフサイクル全体を継続的に最適化することができ、特定の生産工程をピンポイントに調整することも可能となる。例えば顧客の注文に応じて製品を10%増産する必要があるのに、計算では5%しか上回っていないことが判明した場合、仮想モデルを参照して生産ラインを再編成することで生産量を調整できる。

運用コストは、建物のコストの約80–90%を占める。デジタルファクトリーは、こうしたコストの削減のため、掘り下げた知見を提供できるよう設計されている。例えば機械学習と自動化は予知保全を促進し、機器の故障前に作業員へ問題を警告する。これにより、企業は予想外のダウンタイム (そのコストは年間数兆円レベルとなる) から解放され、中断することなく生産活動を継続できる。

デジタルファクトリーの5つのメリット

世界的なパンデミック、サプライチェーンの断絶、急激な需要変動などに直面する製造業の世界は、よりアジャイルかつ適応力を備えたものになる必要に迫られている。迅速に転換できない企業は競争に破れてしまう。DXは企業に、全社的なデータ収集のツールを提供する。このデータは製造業企業の運用の行き詰まりを解消し、成長の機会を生み出す。 PricewaterhouseCoopersがドイツ産業界の200社を対象に行った最近の調査によると、91% (PDF P.1) の企業がデジタルファクトリーへの投資を行っている一方で、完全な接続性を達成しているのは6%に過ぎなかった。DXの進歩は有益だが、デジタルファクトリーのコネクテッドデータには、以下のように特別なメリットがある。

1. 市場投入までの時間を短縮

製造業界では製品ライフサイクルが重視されがちだが、工場にもライフサイクルがある。生産性の最大化には、ものづくりの現場である環境の最適化が必要だ。そして、それこそがデジタル化の目的だ。デジタルファクトリーでは、自動化とつながるエコシステムにより、情報が従来の製造よりも迅速に移動する。メーカーは知見を活用し、デザインやエンジニアリングのプロセスの高速化、ソリューションの反復、迅速な意思決定が行える。世界経済フォーラム (PDF P.13) によると、最もデジタル化が進んだ製造企業 (Global Lighthouse Networkと呼ばれるコンソーシアム) では、市場投入までのスピードが89%向上している。

2. フレキシブル製造がさらなるアジリティを実現

新型コロナウイルス感染症のパンデミックが立証したように、安定した状態は決して保証されない。断絶したサプライチェーンは、いまだに完全な回復には至っていない。だが、デジタルファクトリーにより、企業はよりアジャイルになり、経済や世界の動向に対してアクションを起こせるようになる。

デジタルファクトリーはフレキシブルな製造を可能にする。企業はスマートマシンを使用することで、より臨機応変に対応し、軌道修正や変更、新たな事態に適応するための代替策を迅速に見つけることができる。サプライチェーンの問題で部品が入手不可能な場合、メーカーは社内で製造するか、他メーカーと連携するかを選択できる。この柔軟なモデルにより、企業は新たな収益源、より多くのイノベーション、中断を一時的なものに限定することにつながるソリューションを生み出すことができる。

3. 変化する需要に合わせたカスタマイズ

製造業の需要は今年初めに急増し、37年ぶりの高水準となった。製造業の生産レベルはパンデミック以前を上回る勢いだ。だが進化しているのは需要だけではない。消費者が求めるものも変化している。製造業企業にとって、マスカスタマイゼーションが急速に必要不可欠な能力となりつつある。消費者は、自分の個性をより反映する製品に、より多くを支払うようになる。メーカーはデジタルファクトリーにより、こうしたカスタマイズ製品への需要の高まりへ、小ロット生産や既存製品への機能追加などで対応できる。標準的なペンを100万本注文する顧客がいる一方で、チタン製のペン1,000本を注文する顧客がいるかもしれない。また環境に配慮して作ったペン10,000本を必要とする顧客もいる可能性がある。デジタルファクトリーによって、メーカーはデザインや製造方法を選択し、それぞれの注文を簡単にカスタマイズできる。顧客のニーズへ配慮することは、企業の競争力の優位性につながる。

4. サステナビリティとビジネス目標を達成

製造業界は消費者が必要とする商品を作り出すが、そうした製品の製造には環境コストがかかる。業界は世界の二酸化炭素排出量の20%を生成しており、これは世界のエネルギー消費の54%を占める。

データドリブンな運用によって、企業は業界や国、地方自治体やメーカー自身が定めた持続可能性の目標達成に役立つ知見を得ることができる。一部の企業は幹部レベルに、こうした指標の追跡や環境保護施策の推進を行い、企業のコンプライアンス維持の確保に専念する、サステナビリティ関連の役職を追加している。デジタルファクトリーは、テクノロジーによって、さらにサステナブルな運用を促進する:

- デジタルツインは、オーナーがより持続可能な選択ができるよう、リアルタイムかつアクション可能な知見を生成する。

- エンジニアはジェネレーティブデザインにより、デジタルファクトリーやその周辺インフラの設計・構築において、環境に優しい選択肢 (原材料など) を見つけることができる。

- 自動化されたシステムやAIは、空間内の人間の行動に基づいて、エネルギー使用データ (熱など) をトラッキングする。

ネットゼロを目指す企業には、デジタルファクトリーがそれを実現する道となる。

5. 運用効率を増大

製造関連で生じる無駄として、一般的には以下の7つの領域が挙げられる:

- 輸送

- 在庫

- 移動

- 待機

- 過剰生産

- 過剰処理

- 欠陥

デジタルファクトリーは、冗長的な動きの排除、ワークフローの統合、プロセスの自動化により、リーンな運用を支援する。これらすべてがコスト削減に貢献し、社員が付加価値のある業務に費やす時間を増大させる。

デジタルファクトリーの究極の展望は、店頭、建物、インフラ、サプライヤー、ベンダー、関係者など、あらゆるものと人が集約され、コネクテッド データのフローを生み出すことだ。これにより自動化、予測、運用全体の効率を最大化するインテリジェンスの創出が可能になる。デジタルファクトリーでは、オーナーは代替案をシミュレーションし、目標を達成するためのより効率的な手段を見つけることができる。例えばポルシェは従来のベルトコンベア方式から生産をカスタマイズする自律走行車両方式へと転換し、各車両に必要なステーションへのみ移動することで不要な手順を排除している。

デジタルファクトリーの事例

トヨタ生産方式 (TPS) の基本原理は、価値の付加、無駄の排除、生産性と効率を向上させる、業務の継続的な改善だ。この20世紀初頭にトヨタ自動車が生み出した概念は、今日まで続いている。同社は、作業員のスキルアップとテクノロジーの活用によって、自社工場にTPSを応用している。デジタルファクトリーも、同様の哲学基盤に基づいて運用される。ここで、コネクテッドデータとデジタルファクトリーのメリットを実現している2つの会社を紹介しよう。

ブリオッシュ・パスキエ

ブリオッシュ・パスキエは、家族経営の小さなベーカリーから、看板商品のブリオッシュなどフレンチペストリーを提供する国際的な食品メーカーへと発展を遂げた、羨望を受ける実績を持つ。生産規模の拡大と分散化に伴い、製品の一貫性を確保するべく工場をデジタル化 (PDF)し、18箇所の海外生産拠点の運用調整を行った。

クラウドでつながるヨーロッパ国内の各施設は、新工場の設計に有益な情報を提供できる。各拠点から得られた情報は、Autodesk Navisworksで3Dデジタル画像に統合され、このデジタルモデルを他のエンジニアが参考にできるよう社内共有された。こうしたデジタルファクトリーのアプローチが一貫性の確保につながり、実際の製造業務から営業業務まで社内のすべての人をつないでいる。

ポルシェ

ポルシェにはイノベーションの長い歴史がある。同社は1948年6月8日に初の商用高性能スポーツカー356を発表。その最初の52台がオーストリアのガレージで手作業で製造されて以来、大いに成長を遂げてきた。時は巡り現在。ポルシェの最新工場のひとつであるドライバーレス輸送システム (Flex-Lineと名付けられている) は最新型の組立ラインで、自律走行車両が異なるステーションへと車を移動させ、注文ごとのカスタマイズを可能にしている。

同社は、カーボンニュートラルな本工場を細部までデジタルでレイアウトした統合計画プランニングモデルを作成し、床の耐荷重 (約3,000kg/㎡) などの仕様を満たすようデザイン反復を行った。サプライヤーもこのモデルにアクセスでき、ポルシェの空間に合わせて装置を構成することで、干渉のない生産ラインを実現している。現在、ドイツ・シュトゥットガルトで稼働中の本工場では、バーチャルモデルを活用した業務改善が行われている。その結果として生まれたのが、より環境に優しくスマートで、リーンなデジタルファクトリー、Porsche Production 4.0だ。

デジタルファクトリーの未来

85%の企業がパンデミック中にDXを加速させたにもかかわらず、DXはまだ一般的にはなっていない。では、デジタルファクトリーのある未来とはどのようなものなのだろうか。それを想像してみよう。

インテリジェント製造

現在、デジタルファクトリーの概念はテクノロジー、機械、ツール、ロボットを中心に構築されている。だが重要なのは、こうしたマシンが提供するもの、つまりデータだ。デジタルファクトリーの未来は、複数のソースから得られるデータを融合させ、「結合されたデータが何を示しているのか」を問うことにある。

コネクテッド データは、スマートマニュファクチャリング以上のものを引き起こす。そしてインテリジェント製造が生まれるだろう。スマートファクトリーは、工場の最適化と一定以上の品質の実現のために取るべき、具体的な行動の情報を提供する。インテリジェント製造では、工場は何かがおかしいことを察知し、独力で軌道修正するマシンのように、データを利用した意思決定を行う。

プラットフォームがIntegrated Factory Modelingを推進

データはどこに保存されるようになるのだろうか? クラウド上のプラットフォームでは、ライブアクションビューにより360度にわたる運用の可視化が可能となる。単にサイロを解消するだけでなく、プラットフォームはよりパワフルなものとなり、デジタルファクトリーの壁を越えてIntegrated Factory Modeling (IFM) をサポートするものとなる。

IFMに含まれるのは、建物とそれが内含するものに留まらない。インフラ、駐車場、水管理、倉庫、オフィスビルなどの周辺環境も含まれ、内外のすべてがコネクトされる。このIFMにより、メーカーはサプライヤー、ベンダー、協力会社、関係者をCDEでつなぐこともできる。これにより、全員が同じデータを用いて同時に作業できる、究極の連携手段が生み出される。ドイツの電気自動車メーカーe.Goは、自社のスマートファクトリー構築にIFMを活用している。単一のデジタルプラットフォームを使用することにで、すべてのコントラクターとコラボレーターを正しい軌道に乗せることができる。

分散製造の現状

全米製造業者協会 (NAM) によると、企業がサプライチェーンの問題を経験する最大の理由は、依然としてサイロ化されたデータだ。サプライチェーンネットワークの可視性に自信を持っている小規模メーカーは、わずか21%に過ぎない。デジタルファクトリーは、こうした中小企業に連携の機会を提供することで問題を解決する。今後、デジタルファクトリーは協調ネットワークを促進するようになり、企業は装置の共有やリソースのプール、各企業や業界のレジリエンスの強化ができる。

分散製造は材料や製造を分散化し、小規模企業にデジタル接続性のメリットを享受する機会を提供する。世界的に見ると、製造業の98%が中小企業に属する。だがデジタル化に関しては、大抵の中小企業には、より大規模な競合他社に匹敵するスピードと規模でインダストリー4.0に投資する資本はない。分散製造を用いれば、こうした事業者がバーチャルに団結し、大規模工場を持つ大企業と同じ力を持つ大組織として機能できる。

熟練労働者

デジタルファクトリーは、製造プロセスと製造業の業務特性も変化させる。それは良いことだ。現況を紹介しよう。

- 製造業界では、現在57万件の求人がある。

- 製造業企業の77%が、人材の採用や熟練工の確保に苦労している。

- 現在のペースでは、2030年までに210万件の雇用を確保することができず、業界に100兆円規模以上の損失をもたらすことになる。

なぜこのような事態となっているのだろうか? 定年を迎える労働者の数が入職者を上回っているためだ。実際のところ、製造業界の仕事の魅力度は、7産業中で2番目に低い。次世代はデジタル化の進んだ企業で働くことを希望しているが、これは製造業が遅れをとってきた分野だ。

デジタルファクトリーは、製造業界のイメージを変え、このギャップを埋める絶好の機会だ。メーカーは最新のテクノロジーを活用し、テクノロジー志向の強い人材を獲得できる。ロボットやAI、スマートマシンで埋め尽くされた工場ほどエキサイティングな職場はない。

デジタルファクトリーを活用することで、オーナーは必要なときに必要な情報だけにアクセスできる。そのデータをよりスマートな方法で活用し、ビジネスの意思決定に役立てたり、課題を事前に特定して対応したり、予測不可能な世界でより高いレジリエンスを発揮したりすることができるのだ。

本記事はRedshift by Autodeskからの転載記事です。オリジナルのサイトで記事を読む。

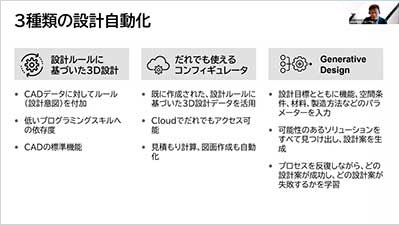

▼設計 DXのポイントについて詳しくは以下の動画で詳しく解説しています。

業務の自動化、販促・サービスなどの新たな不可価値を生み出すデータ活用について、国内外の事例を交えて紹介

データ活用できてこそDX実現