ものづくりにおいて、製品が完成するまでのプロセスの過程で、多くの検証が実施されています。

いくつもの検証の中から、個々で最適な組み合わせを検証するには膨大な時間がかかります。

加えて、その検証が部門をまたがる場合、

さらに工数と時間がかかります。

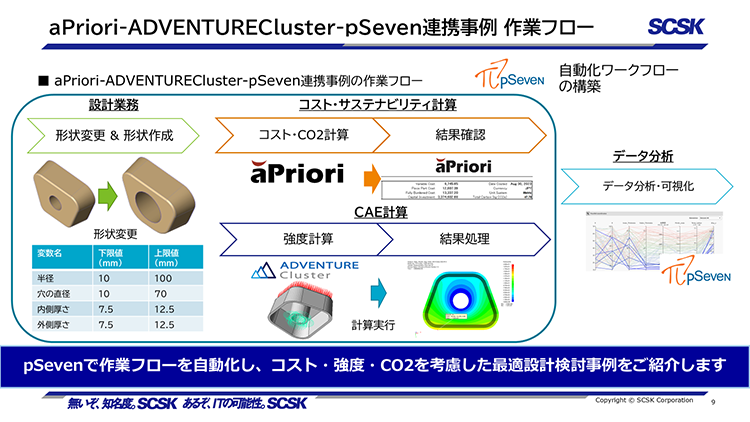

設計空間探査・最適化ツールpSevenと構造解析ソフトADVENTUREClusterと aPrioriが組み合わさることで、

個々にシミュレーションをするのではく、複雑な製造条件の組み合わせから最適解を導き出し、技術者へ最適設計のヒントを提供します。

ここでは、ある製品の製造コストやCO2排出を低減し、

かつ製品性能(強度や剛性)を満たす形状や製造工法は、どの条件かを決定する連携事例を以下に紹介します。

pSevenで作業フローを自動化し、コスト、強度、CO2排出、製造可能性を考慮した最適設計事例をご紹介します。

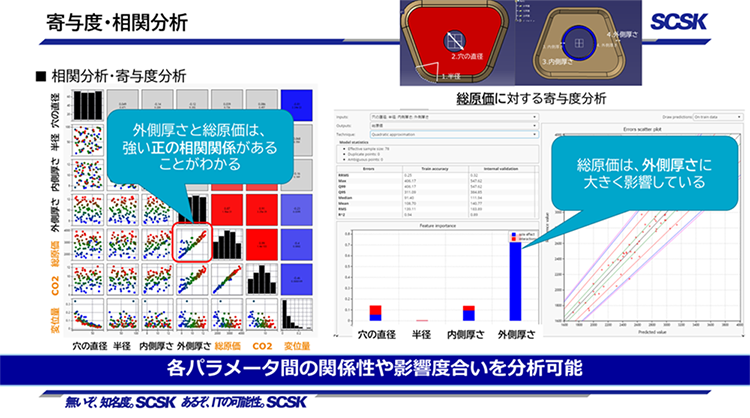

左図は、相関マトリックス図であり、各変数間の相関関係を分析しています。黒字が設計変数、オレンジ色が出力値を示している。例えば、外側厚さと総原価の関係を見ると、強い正の相関関係があることがわかります。つまり、“外側厚さを厚くすると、総原価が高くなる”ということがわかります。逆に、穴の直径と変位量の関係を見ると、強い負の相関関係があることがわかります。つまり、“穴の直径を大きくすると、変位量が小さくなる”ということがわかります。

右図は、総原価に対して寄与度分析を行った結果です。ここでの寄与度分析は、形状パラメータを変更することにより総原価が変化しますが、この変化がどの形状パラメータによるものかを分析しています。この結果を見ると、外側厚さのパラメータが大きく影響していることがわかります。

このように、相関分析・寄与度分析を用いることで、各パラメータ間の関係性や影響度合いを分析することができます。

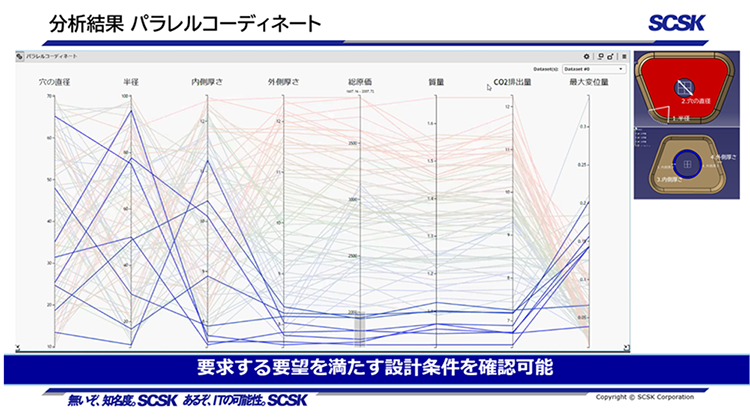

上図は、pSevenのParallel Coodinate Plot機能の平行座標プロットによる分析結果です。各列は、パラメータの上下限値で示されており、一本一本の線が計算結果を示しています。また、今回の計算回数は80回なので、80本の線が表示されています。この状態だと、大量の線が表示されているだけですが、指定領域にフィルタリングすることで、その要求を満たすパラメータの傾向を分析することができます。

例えば、総原価とCO2排出量ができるだけ小さくなる条件を見たい場合は、各列をフィルタリングすることで、

パラメータの傾向を分析することができる。今回の場合は、外側厚さは、小さく、穴の角度は比較的大きめがよいなど、要求する要望を満たす設計条件を確認可能です。

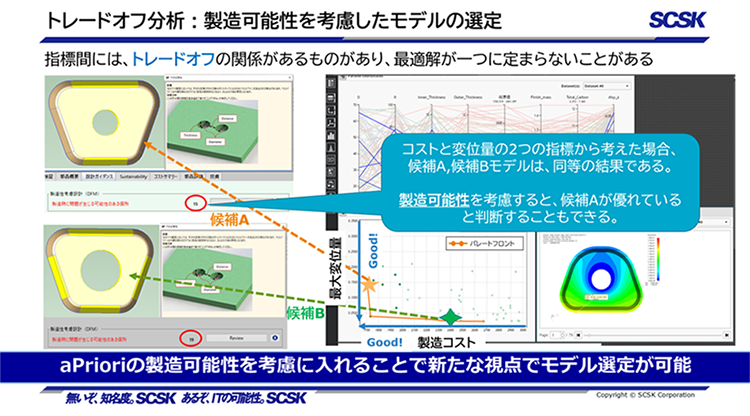

上図は、トレードオフ分析・製造可能性を考慮したモデル選定です。検討すべき指標間にはトレードオフの関係があるものがあります。例えば製造コストや強度・剛性、製造コストとCO2排出量などです。トレードオフとは、片方の値が改善するともう片方が悪化する、すなわち肉厚を大きくすると強度・剛性は向上するが、製造コストは悪化するということがあげられます。

このような場合、各パラメータのバランスの取れた解を複数個算出し、目的にあった解を利用者が選択する必要があります。この例では、縦軸:最大変位量、横軸:製造コストを示しております。この中では2つのモデルに着目しており、この両モデルはコストと変位量の2つの指標から考えた場合、同等の結果であると言えます。

この解を選択するという中でaPrioriの製造可能性を考慮に入れると、製造可能性の警告数が少ない、つまり製造可能性が高いと判断できます。この場合は、“候補Aが良いのではないか”と判断をすることができます。

設計の早期段階で製造性を考慮することは、コストダウンやフロントローディングの観点において重要であり、コストと製造可能性を同時に検証することはaPriori以外のツールでは検討できないので、aPrioriを使用する大きなメリットであると言えます。

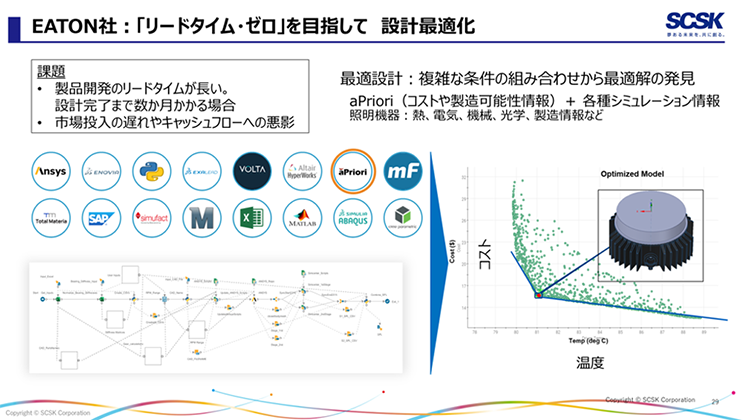

EATON社はaPrioriを軸にリードタイムゼロを目標として、現在、新製品の設計時間を最大87%削減することにも成功しています。照明機器の仕様には、熱、電気、機械、光、そして製造など、複雑な条件が組み合わされています。設計の早い段階で、これらの条件を個別にシミュレーションするのではなく、それぞれ特徴のあるソリューションを組み合わせ、1つの最適化ワークフローを構築します。そして、シミュレーションを繰り返し実行して、最適なデザインの方向性を導いていきます。