工場の「デジタルツイン」で働き方を変える。トヨタ自動車が目指す魅力的な職場づくり

- 導入事例

- メタバース

- デジタルツイン

- ../../../article/2024/02/tmc_omniverse.html

株式会社ソアー 代表取締役 兼 社長執行役員 八巻 雅敏 氏 |

SCSK株式会社 ITインフラサービス事業グループ クラウドサービス事業本部長 ネットワークスペシャリスト ITサービスマネージャー 白川 正人 |

製造とITというまったく違う業界だからこそ、共創から得られるものは大きい ―― 株式会社ソアー(以下、ソアー)とSCSKによる「止まらない工場」への挑戦は、まさにそれを体現するものでした。工場が抱えるさまざまな課題のうち、今回、実証実験を行ったのはIoTとAIを活用した工場設備の予知保全です。「困りごとはあっても、ITで解決しようとは思わなかった」と語るのはソアーの代表取締役 社長執行役員 八巻雅敏氏。一方、SCSKのITインフラサービス事業グループ クラウドサービス事業本部長 白川正人は「自分たちの技術を活かす、新たなニーズを発見できた」と話します。実証実験に至る経緯からその効果までを、二人の対談でお届けします。

目次

ソアーの主力製品である有機ELディスプレイは、薄型・軽量で、高コントラストといった特長を持ち、車載機器からオーディオ機器、医療機器、ウェアラブルデバイスまで幅広く活用されています。1997年には、前身である東北パイオニア米沢工場時代に、世界で初めてカーステレオ用有機ELディスプレイの量産に成功しました(※)。以来、その製造技術を強みに、顧客に新たな価値を提供してきました。同時に、何百にも及ぶ部品を扱う組み込み機器の製造技術を活かし、ニーズに応じて電子機器製品の開発・製造・量産化までを行う「ものづくりソリューション」を提供し、大きく2つの軸で事業を展開しています。今回の実証実験は、SCSKからソアーへのものづくりに関する相談から始まりました。

※出典:PEAKS MEDIA「有機ELの歴史を時系列で紹介|世界初の商用化ディスプレイ開発は日本企業」

白川 SCSKでは、IoTセンサーとAI、独自のメッシュネットワークを組み合わせた「CollaboView」というソリューションを展開しています。CollaboViewは、IoTセンサーで位置情報や環境情報(温度・振動など)、装置の稼働情報などのデータを集め、加工・可視化するまでを簡単かつ低コストで実現。災害対策や街の見守り、オフィスでの効率的な働き方など、社会や企業のさまざまな課題を解決します。今回、国土交通省のワンコイン冠水センサープロジェクトに採用されました。そこでセンサーの量産が必要になり、耐候性などの要件から車載機器製造の実績がある企業がよいのではと、当社お客様の紹介でソアーに相談することになりました。その打ち合わせの中で、工場で困っていることはないかと聞いたのがきっかけです。

八巻氏 その場には同席していなかったのですが、後日、詳しい話を聞きたいとのことからSCSKを訪問し、困りごとを全部お話ししました。例えば、私は16万平方メートルある工場の敷地を毎日昼休みに散歩するのですが、時々稼働する装置からいつもと違う音が聞こえることがあります。この時、すぐに修理せずにいたら数日後に故障してしまった、そんな事象が何度か起きたと伝えました。するとその場で、CollaboViewのセンサーとAIで解決できるのではと提案があり、そんな方法があるのかと驚いたのを覚えています。

白川 CollaboViewは当初、防災や見守りなどをメインに展開する予定だったので、製造業にもこれだけのニーズがあるというのは大きな気づきでした。これを機に、ソリューションのターゲットを製造業へと大きく舵を切ることになりました。

従来、工場設備の保全は、定期的に部品を交換する「予防保全」か、故障や不具合が起こってから対処する「事後保全」の二択でした。あとは、ベテラン技術者の経験や勘に頼るしかありませんが、技術者の育成には時間がかかります。

八巻氏 古い装置を使い続けるにはメンテナンスを行い、稼働率を上げるしかありません。しかし、一般的に経営層は保全(製造現場)に対する関心が薄く、投資判断が後回しになりがちです。だからこそ、この領域にSCSKの商機があると思います。

CollaboViewは、この課題に応えるソリューションです。既存の工場設備に手を入れる必要はありません。IoTセンサーとAIを組み合わせた仕組みを後付けするだけで、設備の状態を常時監視し、計画的なメンテナンスを可能にします。しかも、さまざまなIoTセンサーと簡単に通信でき、既存のセンサーを活用できるため、コストを抑えられる点が特徴です。

白川 特にスマートファクトリーの実現に向けたIoTの導入・活用には、高額な投資が必要です。大規模な投資は難しいけれど、メンテナンスを効率化したいという潜在的な市場があるならば、低コストで実現できるCollaboViewはマッチするはずです。とはいえ、こういった仕組みは現場の使いやすさが重要ですが、SCSKにはそのノウハウがありません。そこで、現場の声を聞くためにも、ソアーに共同で実証実験ができないかとご相談し、快諾いただきました。

実証実験で検証するのは、「予防保全」と「事後保全」の間にある「予知保全」の領域で、IoTセンサーで装置の音や振動のデータを収集、AIで分析し、故障の“予兆”を検知する仕組みです。2025年2月の初回打ち合わせ以降、スムーズに調整が進み、6月にはセンサーを設置しました。

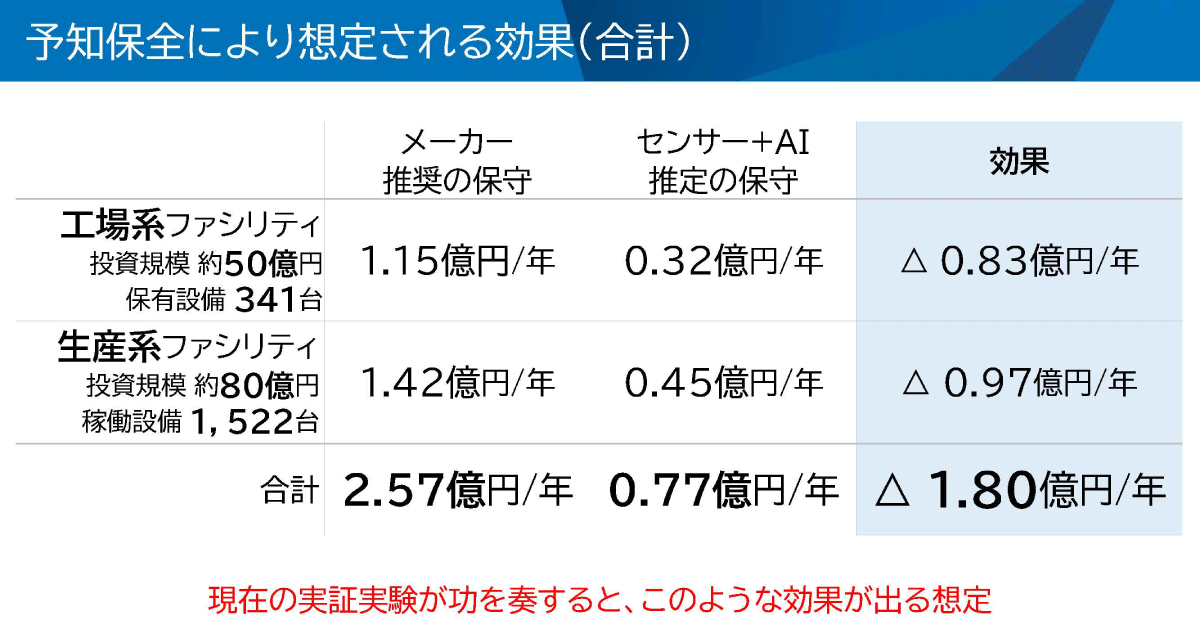

ソアーの設備装置は、工場系で341台、生産系で1,522台に及びます。これらのデータを、IoTセンサーで24時間取得・監視したことで、見えてきたことがありました。

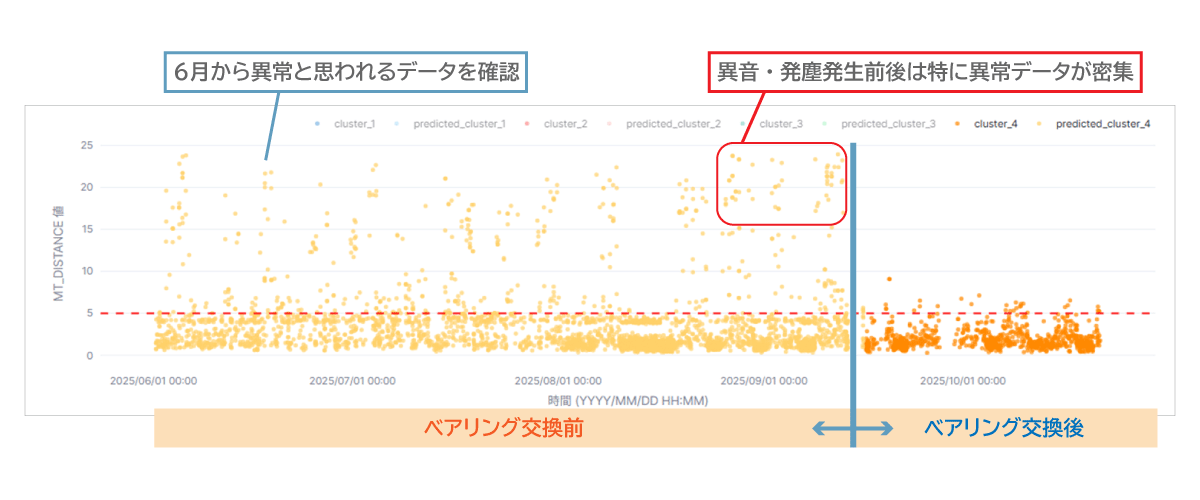

八巻氏 異常なデータが出ても、すぐに故障するとは限りません。例えば、真空装置を加工する設備では、異常なデータが出たり、出なかったりを繰り返しながら、4か月後に故障しました。人ではここまでの監視はできません。実験ではこの間のデータが取得できたので、AIでパターンを学習して「交換すべきタイミング」を判断できるようになると考えています。

振動センサーから取得したデータの例

そもそも、これまでは閾値で正常・異常を判断するしかありませんでした。しかしそれでは、「一度異常値が出た時点で、故障もしていないのに交換する」「異常値ではないからと故障を見逃す」といったケースもあったはずです。AIが学習すれば、より細かく、どのような挙動が出たら交換すべきかを判断できるので、これほど効率のよいものはないと感じています。

白川 AIは、膨大なデータから人の目や耳では判断できない微細な“特徴”を見出すことが得意です。今回は音を構成する周波数すべてのデータの特徴量をAIで解析。その結果、今まではベテラン社員だけが気づけた故障の予兆を可視化できました。

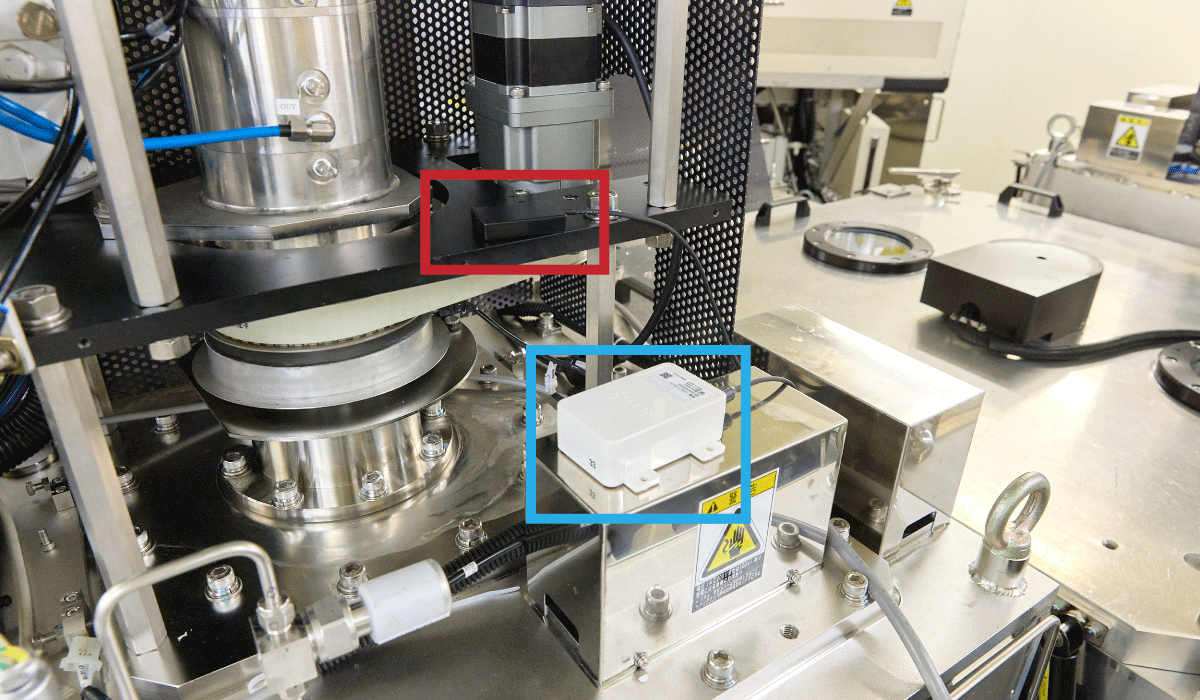

実証実験には思わぬトラブルもありました。最初にクリーンルームにセンサーを設置した際、IoTセンサーの筐体から出た粒子により、クリーンルームの清浄度が悪化し、センサーを一度撤収せざるを得なかったと言います。

白川 最初に設置したセンサーは、私たちが普段過ごす環境に置くことを考えて製造されたものなので、塵ひとつ許されないクリーンルームには対応できなかったのです。ソアーから知恵を借り、「この材料ならば大丈夫」などのディスカッションを重ねながらセンサーの改善を進める中で、製造現場ならではの知見を得られたのは大きな収穫でした。

クリーンルームに設置された振動センサー(赤)と変換器(青)。省スペースで設置可能

八巻氏 私たちはあまりに“当たり前”で意識していない部分が、IT側には新鮮だったと思います。

逆に、停電時の微粒子データなど、これまで取得できない情報を得られたのは私たちにも貴重でした。というのも、実証実験中に工場が偶然停電した際、クリーンルームで微粒子がどう増加するかのデータを取得できました。停電自体が滅多にないことなので、よいタイミングだったとも言えます。センシング精度の問題点も分かり、私たちも日々多くの気づきを得ています。

その後も実証実験は順調に進んでおり、導入効果として、工場系ファシリティでは年間0.83億円、生産系ファシリティでは年間0.97億円のコスト削減、人員も3名削減できると試算しています。

八巻氏 実証実験の経過を見るに、さらに効果が出そうだという感触を持っています。また、有機ELを供給するにあたってはBCP(Business Continuity Planning:事業継続計画)が最重要事項です。予知保全の実現によって「止まらない工場」を謳えるメリットは大きく、新規顧客獲得にも有効だと感じています。

以前は、IT企業とコラボレーションできることなど想像もしていませんでした。しかし、SCSKと話したことで、皆さんと一緒なら、これまで躊躇していたようなIoT活用なども進められると感じました。現場も「やりたいことを実現できた」という実感を得ているようで、互いの信頼関係のもとで、ワクワクする仕事につながっているのではないでしょうか。

白川 ITエンジニアたちは、自分の仕事がどう役に立っているのかを実感しづらいところがありますが、今回のような経験は大きなモチベーションになります。こうした共創は双方にとって価値があると感じています。

今回の実証実験を通じて、CollaboViewは製造業の課題解決に貢献できることが確認されました。ソアーとSCSKは次なる取り組みとして、最初のきっかけであった国土交通省ワンコイン冠水センサープロジェクトの一環で、工場敷地内に浸水センサーを設置する実証実験も進めています。

八巻氏 設備は製造業にとってリスクであり、同時に武器でもあります。以前は、現場寄りの私たちの話をIT企業が聞いてくれるのだろうかと、IoTの活用に不安もありましたが、決してそんなことはなく、SCSKとは担当ベースでいろいろな課題を話しながら解決に向けて動いています。製造業の困りごとを把握することは、SCSKにとっても新しいチャンスになっているようで喜ばしいです。

繰り返しになりますが、製造業にとってBCPは生命線です。地政学リスクなどから製造拠点が海外から日本国内に回帰する予測がある中、「止まらない工場」という価値は私たちにとっては大きなチャンスになります。止まらない工場に向けた取り組みを訴求しながら、事業拡大に繋げたいですね。

白川 SaaS型のCollaboViewは、複数のセンサーを手軽に管理できることが強みです。IoTセンサーにはよい製品も多くありますが、業務や用途に応じて数が増えると、投資対効果が悪化しやすくなります。CollaboViewは通信を共有できるため、安価なセンサーを組み合わせて、効率的に活用できます。IoTではチューニングやカスタマイズが必要になりますが、SCSKには対応できるエンジニアも揃っており、多くのニーズに応えられます。

「AIは脅威」と感じる方もいらっしゃいますが、人がコントロールすべきで、コントロールできるものだと考えています。AIも決して100%の精度を持つわけではありませんから、すべてを置き換えるのではなく、人とAIがバランスを取りながらITガバナンスを実現するのが理想です。IoTやDXなど、IT活用と投資対効果に悩んでいるのであれば、ぜひ一度、SCSKにご相談いただければと思います。