「3D」のサロゲートモデルとは?深層学習・AIを活用した最新技術でフロントローディングを実現

- サロゲートモデル

- CAE

- AI

- ../../../article/2024/06/ncs.html

CAE(Computer Aided Engineering)とは、コンピュータを利用した設計支援、またはそのシステムを指します。製品の開発・設計段階においてCAEを導入することで、実際に試作や実験をする代わりに、コンピュータ上で性能をシミュレーションできます。

コスト削減や開発期間の短縮などを目的に、製造業をはじめあらゆる分野でCAEが活用されています。この記事では、CAEの概要やメリット、活用事例、解析手法(種類)をわかりやすく紹介します。

【この記事の監修者】今井 雅則(いまい まさのり)

SCSK株式会社 デジタルエンジニアリング事業本部 プロダクト技術部 第一課 課長

【経歴】

~2008年:製造業向け設計支援ソフトウェアのプリセールス、導入エンジニアを担当

2008年~:構造解析ソフトウェアADVENTUREClusterのプリセールス、導入エンジニアを担当

2018年~:構造解析ソフトウェアADVENTUREClusterの取り扱い部署のマネージャー

【資格等】

・CAE技術者 固体力学分野1級

・CAE技術者 振動分野1級

目次

CAE(Computer Aided Engineering)とは、コンピュータを活用した設計支援、またはそのシステムを意味し、日本語では「計算機援用工学」「計算機援用エンジニアリング」などと訳されます。ここでいう「エンジニアリング」とは、製品の開発・設計といった上流工程(システム開発における要件定義から計画立案まで)です。エンジニアリング領域にデジタル技術を活用し、コンピュータ上でさまざまなシミュレーションを行うことで、より良い設計仕様を効率よく検証・追及することが可能となります。

CAEが誕生する以前は、実際に試作品を用いて実験し、結果をもとに設計し直したものをまた試作して実験するという評価プロセスを、所定の基準をクリアするまで繰り返さなければなりませんでした。自動車の衝突試験を例に出すと、自動車を特定の速度で壁に衝突させたとき、自動車および運転者を模したマネキンのどの箇所にどの程度の衝撃が加わるのか、それが安全基準を満足するか確認する、といったイメージです。すると実験の度に、試作車および衝突環境を準備するための膨大な時間とコストがかかってしまいます。

現物を用いた実験をCAEによるコンピュータ上のシミュレーションに置き換えることで、従来と比べて時間とコストを大幅に削減できます。またそれ以外にもさまざまなメリット(後述)が期待できることから、製品開発を行う企業にとって重要なツールとなっています。

CAEは多種多様な現象を解析できるため、さまざまな業界・シーンで活用されています。ここではCAEの普及が進んでいる、自動車業界・エレクトロニクス(電子工学)業界・ヘルスケア業界の3つの業界における活用状況を紹介します。

自動車業界は最もCAEの導入が進んでいるといわれており、世界の市場規模の約3分の1を占めています。背景には、1台の自動車を作るのに必要な部品点数が多いことと、3D CADの普及が挙げられます。

近年の電動化・EV化の流れに伴い、従来と比べて部品点数は減ってきているものの、それでも1台の自動車には約2万点もの部品が使われています。すべての部品を実物で何度も実験するとなると、膨大な工数がかかってしまいます。家電メーカーなどの従来と異なる分野の企業がEV開発に参入していることからも伺えるように、業界内の競争が激化する中、競合に先駆けてより良い製品を開発するためにも、CAEは欠かせません。

また3D CADの普及もCAE活用を促進する要因となっています。CAEでシミュレーションを行うには、対象製品の3Dのデジタルモデルが必要であり、これを作成するツールが3D CADです。自動車業界では紙の設計図の代わりや部品設計のコミュニケーションツールとして3D CADが長年使われてきました。作成されたデジタルモデルを有効活用する上で、その発展先としてもCAEは普及してきました。

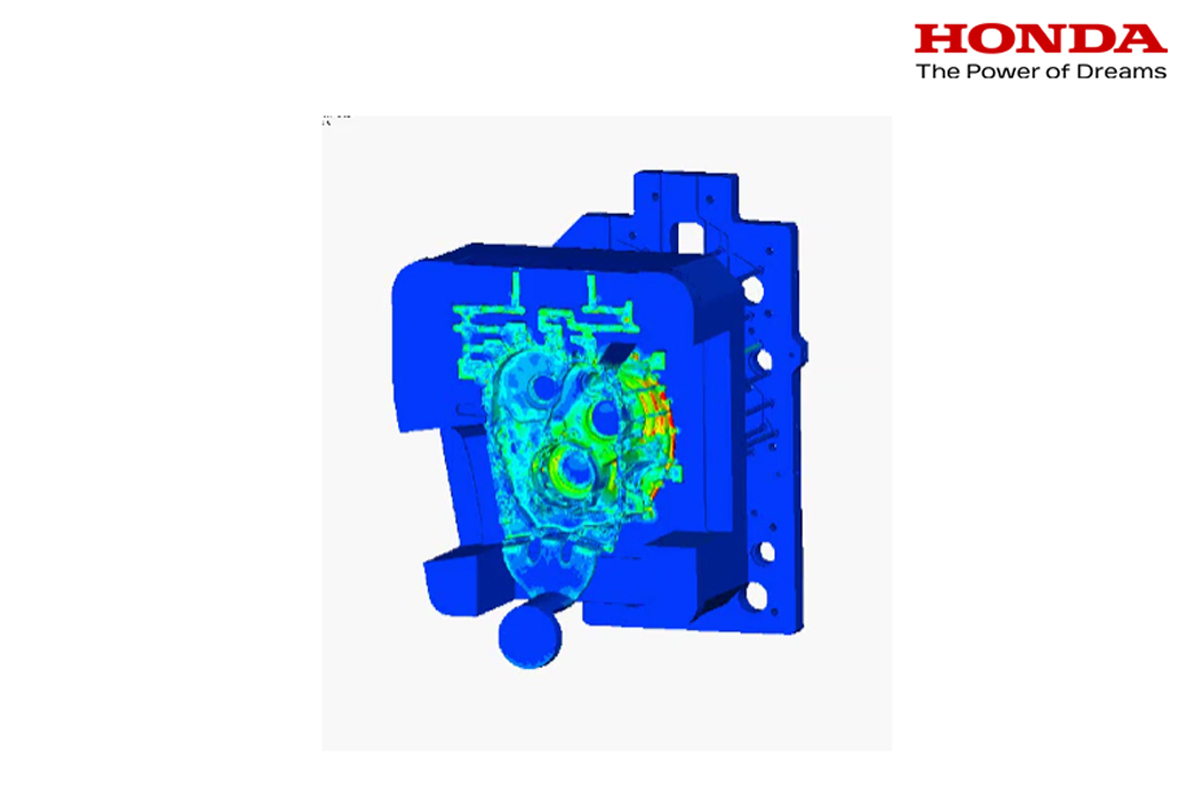

本田技研工業株式会社では、鋳造(液状に溶かした金属を金型に流し、冷やし固めて成形する)製品の金型における疲労をCAEでシミュレーションしています。

(出典)鋳造製品及び金型でのご活用事例 |ADVENTURECluster|SCSK株式会社

金型に高温の金属が繰り返し触れると、疲労が蓄積し、最終的にクラック(ひび割れ)が生じます。CAEの一種である構造解析(後述)によってクラック起点を設計の早い段階から予測することで、試作・金型改修の回数を削減しています。

※こちらの活用事例について詳しく知りたい方は以下の「ADVENTURECluster」製品サイトもご覧ください

エレクトロニクス(電子工学)業界とは、半導体や電化製品といった電子部品を設計・製造する業界を指します。

近年の電動化によって身の回りのさまざまなものに電子部品が組み込まれ、多種多様な製品のニーズが高まる中、効率的な製品開発にCAEが役立っています。またCAEであれば、電子部品に関わる熱や光、電磁波といった目に見えない対象でも可視化できます。特に強い電磁波は人体に有害なため実物による実験が制限されます。そのような評価しづらく危険性の高い現象でもCAEなら簡単に再現し、分析できることも大きなメリットです。

(出典)半導体チップの熱の伝わり方|ADVENTURECluster|SCSK株式会社

上の画像は、半導体チップ(IGBT)のCAEによる解析結果です。スイッチのオンオフを繰り返すことによって発生する熱が、ワイヤーや回路基板に及ぼす影響をシミュレーションしています。このように、非常に小さく実測が難しい現象でもCAEなら細部まで検証することができます。

医療機器の開発や医療機関、創薬分野でもCAEは使われています。

インプラントなどの医療器具は人体に装着して使用するため、厳しい安全基準が設けられています。また患者ごとにカスタマイズしなければならないため、設計要件も厳しくなります。CAEを活用することで、厳格な条件をクリアした器具を効率よく開発できるようになります。

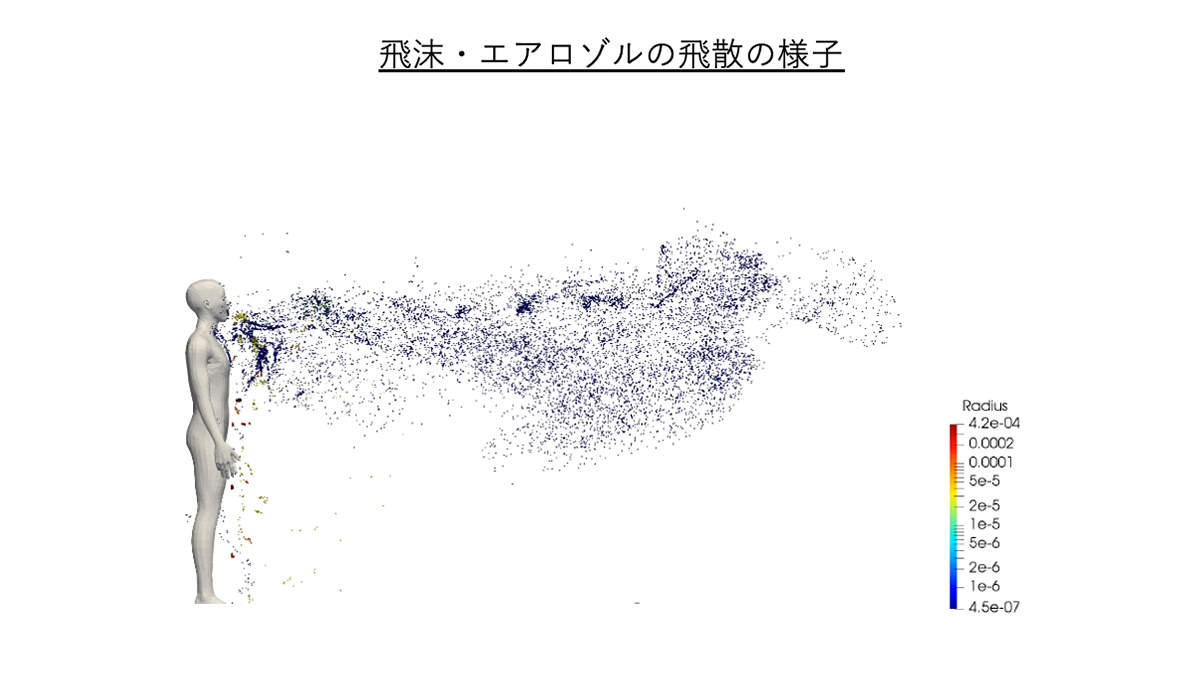

コロナ禍では、くしゃみや咳による飛沫が空気中に拡散するシミュレーションをニュースでよく目にされたのではないでしょうか。あれもまさしくCAEであり、非常に細かい粒子の動きを解析し、効果的な感染対策を検討するために使われました。

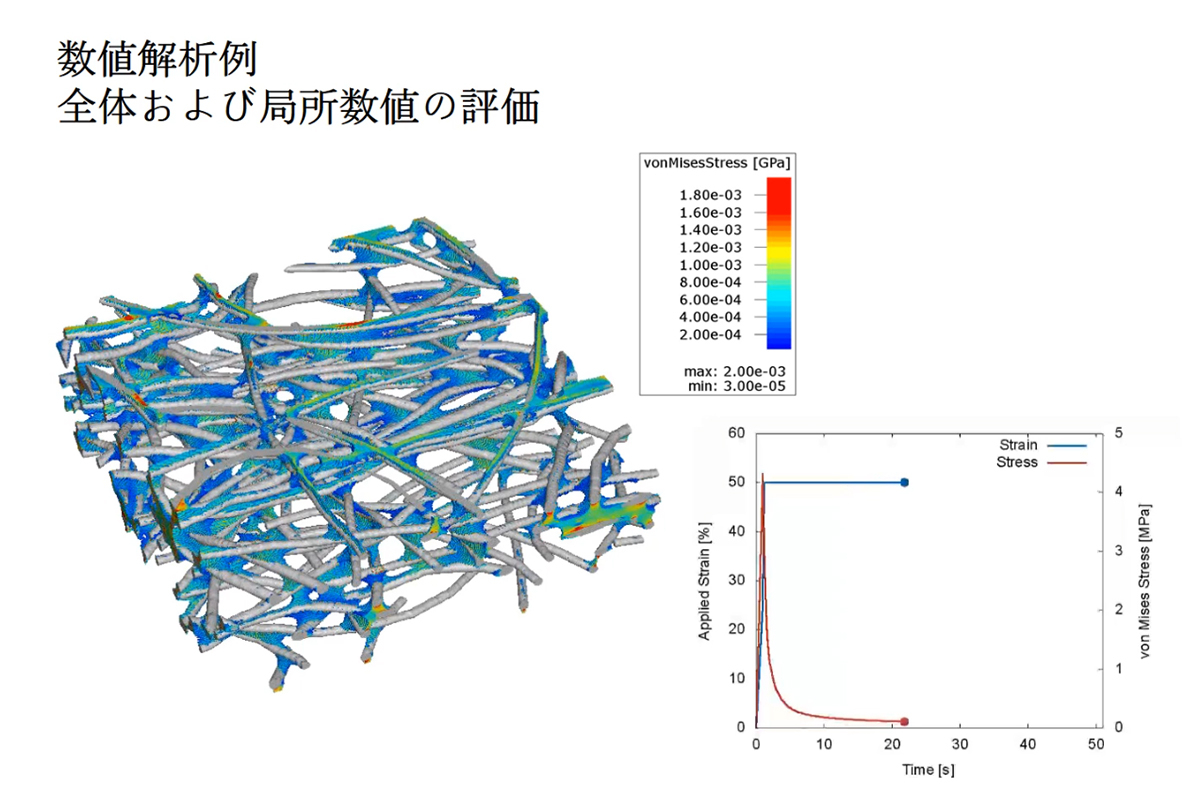

(出典)研究開発向け材料開発シミュレーション GeoDict: 動画 複合材|SCSK株式会社

ここでは、おむつにも使われる不織布(細かい繊維を布状に結合させたもの)の解析事例を紹介します。図にも見られるように、不織布の内部には多くの空隙(空間)がありますが、梱包中や実際の利用時はこの空隙が押しつぶされるため、繊維などの構成材料に負荷がかかってしまいます。CAEで不織布に対してさまざまな大きさや速度の圧力をかけることによって、状況に応じてどの程度の負荷がかかるのかを解析できます。

ここでCAEを活用するメリットを5つに分けて説明します。

CAEによって実物を使った実験を最小限に抑えることで、実験に必要な試作品や装置、実験環境などの製作費を削減できます。同時に、それらの準備や実験に携わる人員も不要になるため、人的コストも減らせます。

実際、製品開発における品質とコストの約8割が設計段階で決まるとも言われています。CAEを活用してあらゆるシミュレーションを行うことで、開発プロセスの上流段階でミスや不良にいち早く対処して下流段階からの後戻りを無くす、いわゆる「フロントローディング」にも役立ちます。

実験のための準備および実験そのものにかかる時間を減らせるため、開発期間を短縮できます。特に、錆や摩耗といった、実際には数年~数十年かけて観察しなければならない経年変化も、CAEであれば相対的に短期間でシミュレーションできるため、圧倒的な時間短縮につながります。

安全性やコストなどの点から、現実では再現するのが難しい、あるいは繰り返し実験するのが困難な現象も、CAEなら解析可能です。例えば超低温/高温下、大量の放射線などの人体に危険を及ぼす環境や、宇宙空間(無重力状態)といった専門業者に高額な費用を払って準備してもらわなければならない環境でも、CAEなら簡単に再現できます。

CAEは実物および実験環境を準備する必要がないため、実験に関わるエネルギーや廃棄物を減らし、CO2の排出量を削減できます。また、CAEによって従来よりも低コスト・短期間であらゆる現象をシミュレーションすることで高品質な製品設計が可能になるため、環境に優しい製品の開発にも寄与します。

例えば自動車業界では、燃費を改善するために部品の軽量化が求められています。強度などの性能要件を保ったまま、より小さくて薄い(軽い)部品を設計するために、CAEの解析結果が活かされています。

DX(デジタルトランスフォーメーション)とは、デジタル技術によってビジネスを変革することで、企業の価値や競争力を高める取り組みです。CAEというデジタル技術を活用することで、付加価値の高い製品をいち早く開発し、競合他社に対する優位性を確立するというDXの推進が実現できます。

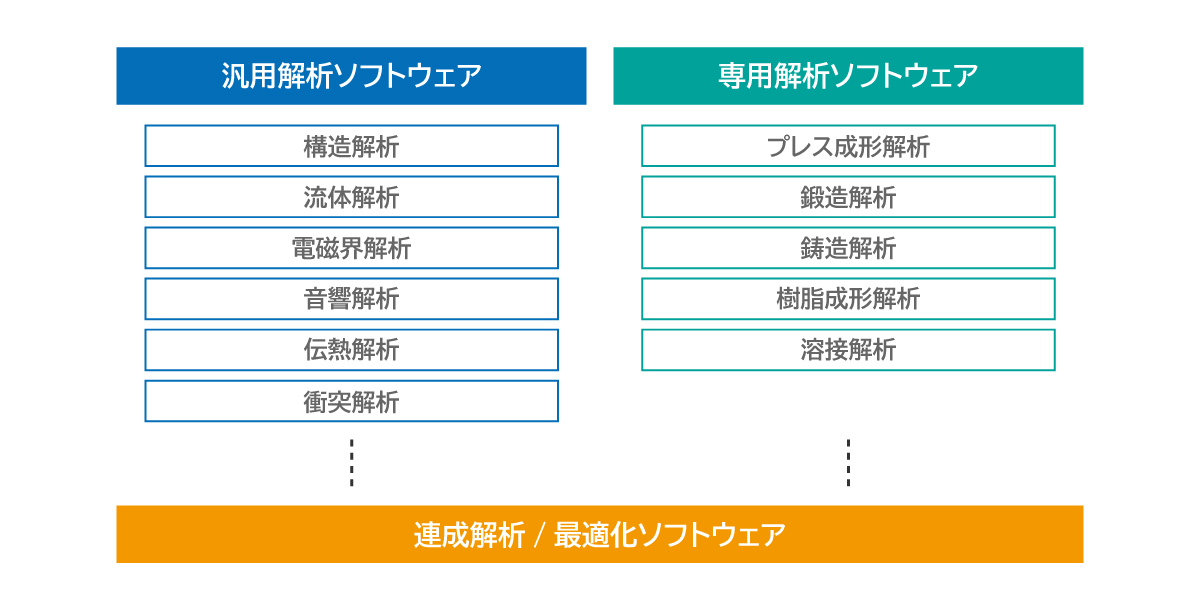

CAEソフトウェアは、解析内容に応じて4つの種類に分けられます。汎用解析ソフトウェア(対象となる物理現象に合わせて用いられる)、各製造工程に特化した専用解析ソフトウェア、複数のソフトウェアを組み合わせる連成解析、あらゆる設計要求を満たす解を導出する最適化ソフトウェアがあります。

汎用解析ソフトウェアは、どのような物理現象(力や熱の伝わり方、流体の動きなど)をシミュレーションするかによってさまざまな種類があります。ここでは代表的な5つを紹介します。

構造解析とは、対象物に荷重を加えたときにどの程度の応力がかかるのか、変形するのかを計算するものです。材料力学に基づいて、対象物の材料特性(例えば金属なのか樹脂なのか、さらにどういった種類の金属/樹脂なのか)を踏まえたうえで、特定の荷重に対する応答をシミュレーションできます。

構造解析は、上で紹介した本田技研工業株式会社の事例でも使われています。金型に蓄積されるダメージを計算し、脆い箇所を特定することによって、試作前に対策することが可能です。

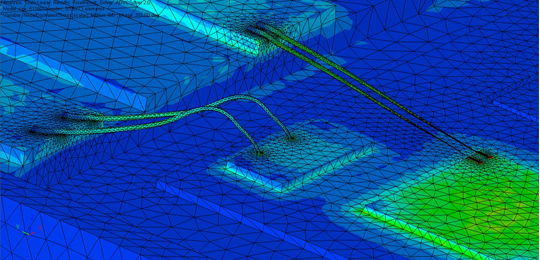

流体解析は、流体力学を応用し、流体すなわち気体や液体がどれくらいの速度や圧力でどう流れるのかをシミュレーションします。英語では「Computational Fluid Dynamics」と言い、略した「CFD」が、日本でも流体解析(ソフトウェア)を指す用語として一般的に使われています。

上で紹介した、くしゃみや咳の飛沫(粒子)がどのように飛散するかというシミュレーションも、この流体解析によって計算されたものです。

(出典)スーパーコンピューター「富岳」による飛沫・エアロゾル感染リスクシミュレーター | 内閣感染症危機管理統括庁ホームページ (caicm.go.jp)

電磁界解析/電磁場解析とは、電力や磁力によって発生する電磁波と、それが周囲に及ぼす作用を解析するものです。

我々はスマートフォンをはじめ、さまざまな電子機器に囲まれて生活しています。製品同士が発する電磁波の干渉や人体に及ぼす影響を検証するために、電磁界解析は欠かせません。目に見えない電磁波をCAEで可視化することで、影響範囲や原因の分析が容易になります。

音響解析では、音の発生や伝播をシミュレーションします。スピーカーなどのオーディオ機器の開発に用いられるのはもちろん、製品利用環境における騒音や不快な振動を低減させるために、あらゆる製品に音響解析が利用されています。

例えば自動車開発では、快適なドライブを追求するために、NVH(Noise:騒音・Vibration:振動・Harshness:不快感)が重要な指標となっています。走行時にタイヤから車体および部品へ伝わる振動は人間にとって不快な騒音を引き起こします。これらを音響解析でシミュレーションすることで、車内の静粛性を高めた設計が可能になります。

伝熱解析は、熱(熱エネルギー)がどのように伝わり、温度分布がどう変化していくかをシミュレーションするものです。熱伝導、熱対流、放射(輻射)といった熱エネルギーの伝わり方の種類に応じて、周囲の温度も考慮しながら、対象物の温度変化を解析します。

例えば、電子部品は自ら発する熱によって性能が落ちたり故障に繋がったりする恐れがあります。効率よく冷却できる機能を設計する際に、伝熱解析が活用されます。

多くのメリットがあるCAEですが、課題もあります。ここではCAEの課題について、活用シーンに沿って解説します。

実際の業務でCAEを活用するシーンは大きく分けて2つあり、「設計が終わった後」「設計と並行しながら」となります。それぞれのケースでCAEの使い方や目的、ユーザーが異なっていることから、独自のデメリット、課題があります。

| 従来のCAE | 設計者CAE | |

|---|---|---|

| ユーザー | 解析担当者 | 設計担当者 |

| 業務の流れ | 設計部隊による設計→解析部隊によるCAE→設計部隊による設計修正→解析部隊によるCAE…の繰り返し→試作→量産 | 設計部隊による設計/CAE(繰り返し)→解析部隊による高度な解析→試作→量産 |

| メリット |

|

|

| デメリット |

|

|

従来、製品開発を行う企業の多くでは、設計部隊と解析部隊が分かれており、設計部隊は3D CADで設計を、解析部隊はCAEを使って解析を行っています。そのため業務プロセスとしても、まず設計部隊が設計を終えてから、解析部隊に設計データを渡してCAEで解析してもらう、という流れが主流でした。

すると担当者間のやりとりに時間がかかるうえ、CAEで問題が見つかった場合、設計を大幅に修正しなければならないため、開発期間が長くかかってしまう課題があります。また解析部隊は設計部隊に比べて人数が少なく、多くの解析依頼を一手に引き受けているケースも多いため、さらに時間を要することもあります。CAEを扱うには高度な専門知識が必要であり、人員の育成・補充も簡単ではありません。

上記のようなCAEの課題を解消するために登場したのが「設計者CAE」です。名前の通り設計者が使うために開発されたCAEで、解析の高度な専門知識がなくても使える点が特徴です。その分従来のCAEに比べると簡易的な解析しかできませんが、設計者CAEを設計者自らが用い、シミュレーションしながら設計を繰り返すことで、設計段階における質を向上させることができます。同時に、解析部隊へ依頼する回数が減るため、開発期間の短縮に繋がります。

ただし、設計者CAEもCAEに関するノウハウがある程度求められます。従来のCAEよりもハードルが下がったとはいえ、設計業務に追われる中、設計者CAEのスキルを身に着けるのはなかなかに困難です。また設定の仕方が解析結果に大きな影響を与えるため、どのように精度を担保するかも課題です。

CAEの課題を解決する手段として、AIの活用が始まっています。

例えば設計モデルをCAEに読み込んで解析モデルを作成する、いわゆる「プリ」処理にAIが役立ちます。プリ処理では、解析対象の材料特性(物性値)やどういう現象をシミュレーションしたいかという条件設定のほか、CAEの専門知識を必要とする多くの作業が発生します。これをAIによって支援あるいは自動化することで、作業を容易にし、工数を削減することができます。

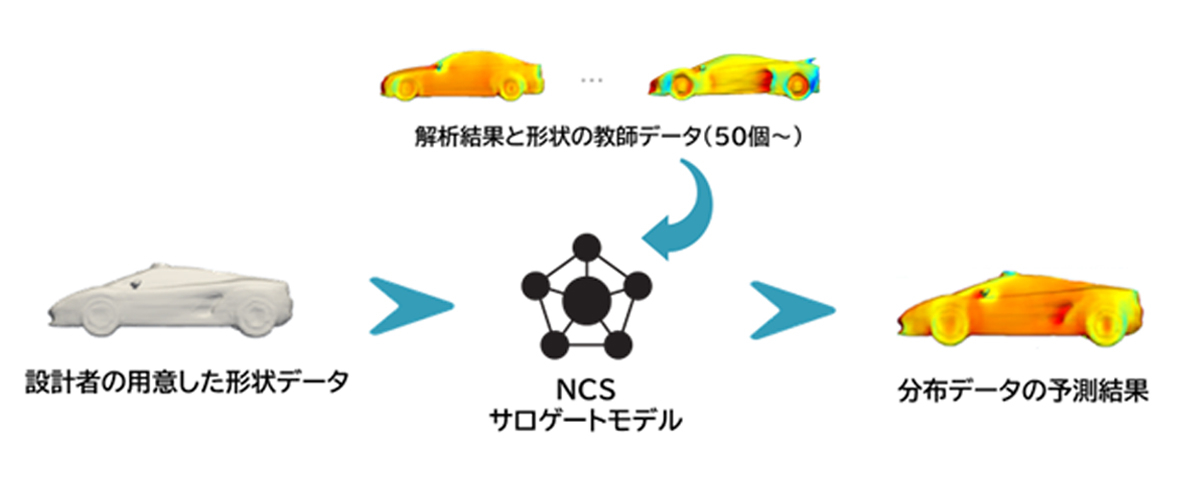

AIを使った別の技術として、「サロゲートモデル(※)」も注目されています。

(出典)「3D」のサロゲートモデルとは?深層学習・AIを活用した最新技術でフロントローディングを実現|SCSK IT Platform Navigator

サロゲートは英語で代理という意味で、実験や詳細な解析の代わりになるモデルを指します。CAEの計算処理では複雑な物理方程式を解くため、ものによっては数日~数週間かかることもあります。一方サロゲートモデルは、過去に行ったCAEによる解析データを学習し、設計モデルと解析結果の関係性を導き出すことで、新たな設計モデルがどういった性能になるかを瞬時に予測することができます。そのため、設計者でも利用しやすく、また圧倒的な計算時間の短縮を実現します。

※サロゲートモデルについて詳しく知りたい方は以下の記事もご覧ください

関連記事

「3D」のサロゲートモデルとは?深層学習・AIを活用した最新技術でフロントローディングを実現|SCSK IT Platform Navigator

これらの技術によって、CAEの設計者展開が進み、開発期間のさらなる短縮に繋がっています。

ここまで紹介したとおり、CAEには様々な種類があり、同じ解析手法をとっても利用用途に適した数多くのソフトウェアが販売されています。自社でCAEを導入する際は、まず何をシミュレーションしたいか・どんなことを実現したいかという「目的」を明確にしたうえで、下記のポイントにも留意して、適切なソリューションを導入することが大切です。

一般的に解析時間が速い・精度が良いとされているソフトウェアでも、モデルによって結果にバラつきがあります。そのため、自社のモデルを使っていくつかのソフトウェアをベンチマークし、しっかりと評価することをおすすめします。

SCSKでは受託解析のほか、お手元でトライアルいただくために教育サービスの提供もしております。まずはお気軽にご相談ください。

この記事では、CAEとは何か、具体的な事例や種類、活用によるメリットと課題、最新技術などについて解説しました。

CAEで解析できる現象は多岐に渡り、多くの業界で活用されてきました。フロントローディングや環境負荷の低減、DXの推進などのメリットから、活用場面がますます広がっています。近年ではCAEの効果をさらに高める技術として、設計者CAEやAIを活用したサロゲートモデルも活用されています。

このようにCAEが進化し、ソリューションの選択肢が増える中、企業はCAEを導入する目的を明確にしたうえで、自社に最適なソリューションを選択することが重要です。まずは身近なベンダーに相談して要件を整理し、ベンチマーク(受託解析や自社でのトライアル)を行って、しっかりと検討することをおすすめします。