モノづくりCAEセミナー2019 アフターレポート

- イベントレポート

- モノづくり

- CAE

- ../../../article/2019/06/cae_seminar.html

自動車業界に100年に1度の大改革をもたらすといわれる『CASE(コネクテッド・自動運転・シェアリング・電気化)』のコンセプトが2016年に提唱されてから今日、クルマの概念もクルマを取り巻く業界も大きな変革の時代を迎えています。

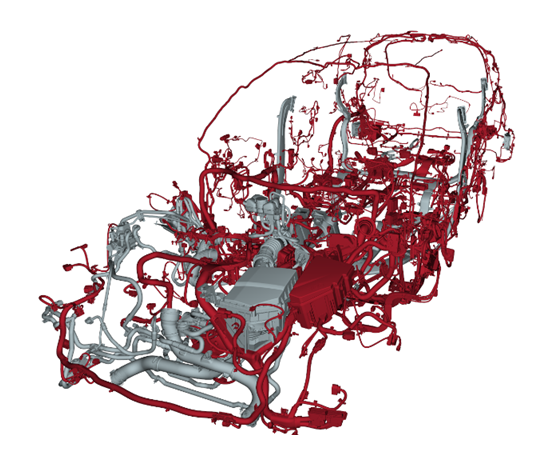

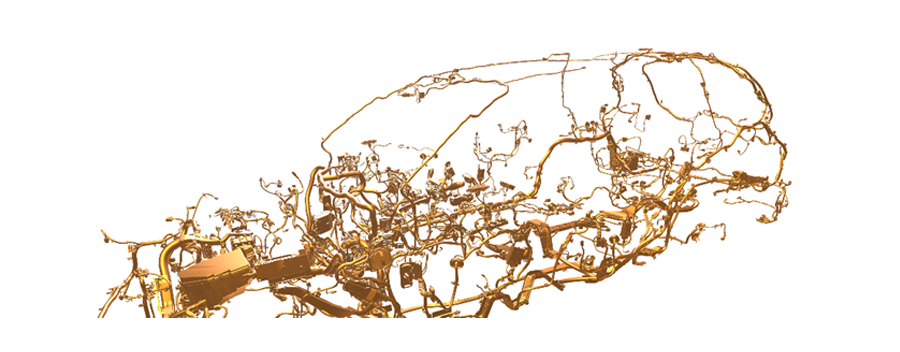

この大きな変革に伴い、ますます重要になってくるのが電気制御部品とそのプログラムです。クルマの安全性や操作性に関わる電子部品、あるいはモーターといった新しい駆動系部品を制御するための部品が日々開発されています。その電子化される部品の数は大幅に増加し、部品と部品とをつなぐワイヤーハーネス(※)はますます肥大化傾向にあります。

※ワイヤーハーネス:自動車の電源や情報の伝達に用いられる電線を束にした部品この、肥大化することで複雑性が増したワイヤーハーネスをより高い精度で設計するにはどのような方法があるのでしょう。SCSK担当者と、SCSKが推奨する「IPS Cable Simulation」を開発したドイツ fleXstructures GmbH の CEO Oliver Hermanns 氏に話を聞きました。

ワイヤーハーネスは、いわば血管のようにクルマの中を張り巡らされています。その全長は2~3kmを超えるとも言われており、まさにクルマの生命線ともいえます。また、EV化が進むなか、バッテリーの熱管理も重要性を増し、熱管理システムをつなぐホース類もまたクルマの生命線として複雑性を増しています。

石田: ワイヤーハーネスは、車がEV化される前に比べ大容量の電力を供給する必要があるため、太い高電圧ケーブルが用いられています。そのため、ケーブル自体が硬く重くなり、コンパクトカーやハイブリッドカーのエンジンルームのような狭い空間へワイヤーハーネスを配索することが今まで以上に難しくなっています。また生産現場においても、それらケーブルを車両へ組み付けることは、作業者にとっては大きな負担となるのです。

石田: ワイヤーハーネスやホースは、柔軟にレイアウトを変更することができ、設計変更にかかるコストも比較的少ないため、一般的な構造解析や流体解析などと比べると解析技術の研究対象としてはあまり注目されてきませんでした。

しかし電子制御部品の増加やEV/HEV(※)の台頭によってワイヤーハーネスやホースの重要性が増し、リコールに代表される不具合の多くをこれらの部品が占めるようになったことで、ワイヤーハーネスやホースを解析できる技術が求められるようになりました。私たちも急遽探し始め、そして出会ったのが「IPS Cable Simulation」だったのです。

石田: はじめてこのツールを目にしたのは、ドイツFraunhofer ITWMの研究論文で、当時はまだ製品として販売されていませんでした。利用者のマウス操作に連動し、リアルタイムにケーブルが姿勢を変えていくデモンストレーションを見て非常に驚いたのを覚えています。そして、その後2013年に「IPS Cable Simulation」が製品として販売されると同時に私たちは代理店契約を結び日本国内での販売を開始しました。

上條: 「IPS Cable Simulation」は、ドイツにあるFraunhofer ITWMとfleXstructures GmbH、そしてスウェーデンにあるFraunhofer-Chalmers Centreの3つの機関が共同で研究開発を行っているCAEソリューションです。高精度なシミュレーション技術とともに、ユーザーフレンドリーである操作性に高い評価をいただき、欧州の自動車業界を中心に、日本国内でも幅広い業界で導入が進んでいます。

今回特別に、販売元であるfleXstructures GmbH の Oliver Hermanns様にもリモート環境でお話を聞きました。

Oliver Hermanns 氏: CADを利用した一般的な3次元設計では、ケーブルやワイヤーハーネス、ホースの柔軟性を考慮することができないといった課題がありました。これでは正しく設計できているのか、信頼できるものなのかは正確にはわかりません。そのためケーブルやホースが関わる製品開発には、設計後に多くの検証が必要でした。しかし試作を用いた検証だけでは多くの手戻りも発生してしまいます。

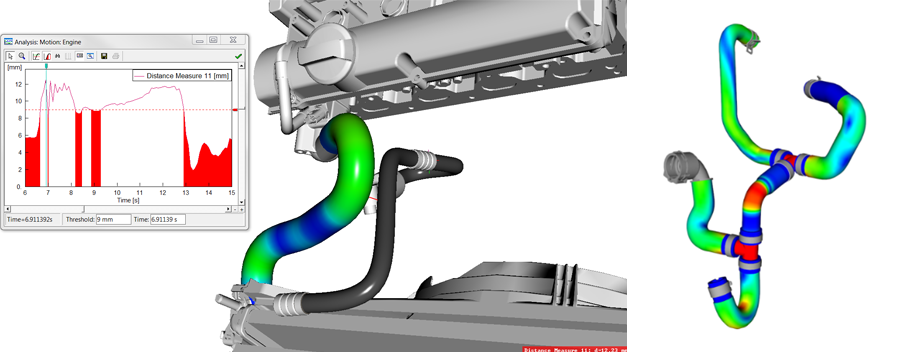

Oliver Hermanns 氏: 「IPS Cable Simulation」は、ケーブルをリアルタイム且つ、リアルに再現するために開発された物理ベースの設計ツールです。より実物に近い設計を行うためにケーブルの動きやクリップ、公差、応力などを考慮することができます。これにより設計段階で組付けスペースや組付けの順序、コネクタの接続方向といった、製造に関わる問題も事前に検証することが可能になります。また、その問題を解決するだけでなく、開発プロセスの改善にもつながり、より短期間での設計が可能になると考えています。

Oliver Hermanns 氏: 私たちのお客様は 「IPS Cable Simulation」を利用することで初めて柔軟なケーブルの動きをリアルに再現できるようになりました。この革新的な技術を積極的に活用しようと、みなさま熱心に取り組んでいただいています。

動きや公差を考慮した設計から、組付けのデジタル検証まで、ケーブルに関わる開発プロセスはすべて「IPS Cable Simulation」だけで実施することができます。

たとえば、BMWでは、シャーシ領域のケーブル開発期間を87%節減できたと報告されています。その結果、初めて36ヶ月間で量産準備を整えることができたそうです。さらに、ケーブルのデジタルモデルを作成したことで、試作に必要なコストの大幅な削減にもつながったとも報告されています。

Oliver Hermanns 氏: メーカーとサプライヤーは密に協力しているため、部品サプライヤー側にも、メーカーと同様のメリットが得られると私たちは考えています。シミュレーションを使用することで、製品のパフォーマンスをより良く理解することができるようになるため、急な仕様変更にも迅速に対応できるようになります。結果的に、高品質な部品をメーカーへ提供することが可能になります。部品サプライヤーは、この革新的なシミュレーション技術を使用することで競争優位性を高めることができると私たちは考えています。

Oliver Hermanns 氏: 独自の機能を備えた「IPS Cable Simulation」は、ゲームチェンジャーとして市場に認識されています。これは新しい開発プロセスの可能性を開くものと考えています。私たちはより新しいケーブルの開発プロセスを創造し続けます。コンセプトフェーズから始まり、デジタルヒューマンIMMA(Intelligently Moving Manikin)を使用したケーブルの仮想組立に至るまで、「IPS Cable Simulation」が製品開発チームのインタラクティブで、且つリアルタイムな意思決定プラットフォームになるように、これからも拡張を続けていきたいと考えています。

| ソリューション名 | 概要 |

|---|---|

| IPS Cable Simulation | ケーブル・ホース・ワイヤーハーネス専用のレイアウト検証、可動部位の挙動予測 |

| IPS Flat Cables | FFC・FPC専用のレイアウト検証、可動部位の挙動予測 |

| IPS Bellows and Grommets | グロメット、シャフトブーツなどジャバラ形状部品のレイアウト検証、可動部位の挙動予測 |

| IPS IMMA | 作業者の姿勢をシミュレーションすることで作業者の負荷や安全性を検証 |

| IPS Path Planner | CADデータを元に部品の組付け経路を自動探索 |

| IPS Robot Optimization | 複数台のロボットの作業効率の改善(日本国内では未発売) |

| IPS Virtual Paint | 自動車の塗装工程を高精度にシミュレーション |

Oliver Hermanns 氏: 多くの有名な日本の企業が私たちのお客様であることにとても感謝しています。 日本から受ける多くの提案は私たちの研究を豊かにし、そして「IPS Cable Simulation」の開発にも活かされています。

日本のお客様が日々設計開発されている高品質な製品は絶えず市場の変化にさらされ、厳しい競争を勝ち抜く必要があります。市場の変化に迅速かつ効率的に対応するためにはより新しく革新的な方法が必要です。このような環境のなか、強力でかつ有能なパートナーであるSCSKとともに、日本のお客様をサポートできることを嬉しく思います。

上條: 2013年、fleXstructures GmbHが設立されたと同時にSCSKは「IPS Cable Simulation」の日本国内における総代理店として活動をはじめました。そして、現在に至るまで数多くのお客様に「IPS Cable Simulation」を販売してきました。その活動は販売窓口に留まらず、お客様の困りごとを解決するためのさまざまな取り組みを行っています。お客様が利用されている3DCADシステムと「IPS Cable Simulation」をシームレスにつなげるシステム開発、「IPS Cable Simulation」のインプットパラメータであるケーブルやホースの硬さ(剛性値)の測定サービス、SCSKが開発・販売している大規模構造解析ソフトウェア「ADVENTURECluster」との連携提案など、サービスは多岐にわたります。

また、欧州で開発されたツールを日本のお客様向けに翻訳したり、技術的なトレーニングを提供すると共に、日本のお客様の声を開発者に届けることも非常に重要な役割であると考えています。

数十年にわたるSCSKの解析ビジネスでの実績は、必ずやみなさまのお役にたてると考えています。ケーブルやホース、ワイヤーハーネスでお困りの方がいらっしゃいましたら是非、SCSKにお問い合わせください。