機械工学における機械学習の応用

この10年間、膨大なデータセット活用の進歩により、人工知能の能力が急激に上昇しています。人工知能と機械学習は、GPUのように進化の著しい期待の先端技術となっています。その一方で、機械工学においては、コスト削減と性能および持続可能性の目標を同時に満たすという要求に取り組んでいます。

機械学習は機械工学にどのように役立つのでしょうか?

人工知能は、自律走行車やロボット工学のように、ソーシャルメディアや一般大衆が注目しやすい「展開されたソリューション」としての業績にスポットライトが当たることが多いものです。しかし、機械工学の実践に与える影響も、たとえそれが重大であることが理解しにくいものであったとしても、同様に革命的です。

今日、機械工学のエンジニアは、人工知能を活用して機械システムの設計アプローチと予知保全を再構築しています。人工知能とは、人間の知能を模倣するためにあらかじめルールを定義することではなく、むしろシステムが学習、適応し、情報に基づいた意思決定や予測を自律的に行うことを可能にするために、データを分析しパターンを見つけるものです。人工知能の一つの分野が機械学習です。機械学習アルゴリズムは、人工ニューラルネットワークに基づいて、機械工学専門家の問題解決に役立つ予測モデルを構築するために、過去のデータセットを明示的な例(教師あり学習)として使用することができます。この際、機械工学専門家は、AIアルゴリズムに関する新たなスキルを習得する必要はありません。

機械学習と機械工学におけるAIが問題解決に役立つことは、CAD(コンピュータ支援設計)やCAE(コンピュータ支援エンジニアリング)などのツールや新技術へ莫大な投資をしていることを考慮すれば理解できるでしょう。機械学習は、異なる動作条件や素材、形状に基づく部品やアセンブリ(例えば自動車の空力特性)のエンジニアリング性能を予測するデータセットベースのモデルを構築するために、その傾向を特定することができます。

機械工学におけるエンジニアリングプロセスは、人工知能(AI)や、より具体的に言うと機械学習によってどのように変革されているのでしょうか。

機械エンジニアは、機械学習やAI技術の専門家になることを強いられるのではなく、人工知能の予測モデルが、機械エンジニアのデータと知識に基づいて構築されるようになります。これらのデータから学習した機械は、従来では不可能だった方法でパターンを明らかにし、設計を最適化し、システムの挙動を予測することができ、より賢明な意思決定、効率性の向上、そしてさまざまなエンジニアリングプロセス全体におけるパフォーマンスの向上を実現します。

これらの予測モデルにより、エンジニアはルーチンワークを自動化し、エラーを最小限に抑え、データと継続的な学習を活用することで、より革新的なソリューションを生み出すことを可能にします。

機械工学における機械学習のキーコンセプト

機械学習は、AI(人工知能)の一分野であり、明示的にプログラムされるのではなく、システムがデータから学習して、そのパフォーマンスを向上させることを可能にします。機械学習アルゴリズムは、固定されたルールに従うのではなく、データ内のパターンを認識し、予測や意思決定にそれを利用します。

機械工学においては、機械学習により機械エンジニアが予測モデルを活用して複雑な問題を解決し、設計を最適化し、システムの挙動をより効率的に予測することが可能になり、従来のプロセスが強化されます。また、機械学習により、センサーデータ、シミュレーション、および過去の記録を分析できるデータ主導型のモデルが作成され、意思決定プロセスが強化されます。

そして、エンジニアは予測分析モデルを活用して、システム障害を予測し、予知保全スケジュールを最適化し、運用コストを削減することができます。

例えば、予知保全では、機械学習とAIアルゴリズムが機械からリアルタイムでデータを処理し、異常を検知し、部品が故障する時期を予測し、エンジニアがダウンタイムのコストを削減することを支援します。

予測モデルの役割

設計、材料選択、および性能シミュレーションの自動化にはモデルが不可欠です。 そのモデルにより、エンジニアは複雑な設計空間で方向性を定め、何千もの設計案を迅速に生成、評価、改良し、複雑な機械システムに最適なソリューションを見つけ出すことができ、従来のシミュレーション手法と比較しても時間を節約することができます。

機械エンジニアは、機械学習とAI予測モデルをワークフローに統合することで、データ駆動型の予測を使用して実用的なシミュレーションの適用を推し進め、リアルタイムでの調整を可能にすることができます。

予測モデルを予知保全に適用することができます。

エンジニアリング・ワークフローにおける機械学習の役割

機械学習は、機械エンジニアの業務を、最初のコンセプトから現場でのメンテナンスまで、製品ライフサイクル全体にわたって再構築します。

デザイン

設計段階では、機械学習アルゴリズムが制約や要件を分析することで、設計のバリエーションを探索し、従来の手法では見逃していた可能性のあるソリューションを発見することがよくあります。ニューラルネットワークは、過去の成功プロジェクトに基づいてCADのルーチン作業を自動化しながら、シミュレーションやテストデータから学習することで、コンポーネントの形状や材料の選択を最適化します。

解析とテストの段階では、機械学習の技術により、シミュレーションをそのまま完全に実行することなく応力パターンを予測することで、有限要素解析の計算負荷を軽減します

学習モデルによる仮想テストにより、物理的な試作の必要性が削減され、コンピュータビジョンのシステムが製造品質と寸法精度を検証します。

製造業

機械学習は、生産データを分析して速度、送り、温度などのパラメータを調整することで、製造現場におけるリアルタイムのプロセス最適化を実現します。この技術は、工具の状態を監視して故障が発生する前にメンテナンスをスケジュールし、製品の品質に影響する可能性のある製造上の異常を検出します。

製造は製品を大規模に生産することに重点を置く|パトリック・ハーバート|Flickr

予知保全

機械学習とAIは、センサーデータを分析して故障を予測し、サービス間隔を最適化することで、メンテナンスと運用における設備管理を変革します。この予知保全アプローチは、エンジニアが効率改善とエネルギーの節約を見極めるのに役立つとともに、故障データのパターンを明らかにすることで問題の再発を防止します。

メリットと課題

これらの変化は明確なメリットをもたらします。開発サイクルの短縮、試作の削減、品質の一貫性、合理化されたワークフローなどです。しかし、機械学習システムが効果的に機能するには大量のデータセットが必要であるため、導入は容易なものではありません。

エンジニアリングチームは、新しい機械学習ツールを既存のソフトウェアインフラに接続する必要があります。また、組織は従来のエンジニアリングスキルと機械学習能力の専門知識のギャップを埋める新たなスキルも必要となります。

最終的には、機械学習の能力と現実的なエンジニアリング上の制約のバランスを取ること、そして、技術そのものよりも具体的な成果に焦点を当てることが成功の鍵となります。

機械学習の実世界での応用

これから機械工学における機械学習の応用について掘り下げていき、予知保全から製品設計の最適化まで見ていきます。学習機械がトレンドを特定する仕組みと、コストや材料の削減に役立つ実用的な応用例を紹介します。

機械学習による予知保全

予知保全は、機器が故障する可能性が高い時期を予測するために、リアルタイムのデータと高度な分析に依存しています。予知保全のアルゴリズムは、温度、振動、液体レベルなどの機械のパフォーマンス指標を継続的にモニタリングすることで、差し迫った故障を示すパターンや異常を特定することができます。

状態監視は、予知保全で使用される技術です。時間の経過とともに、センサーは機器の健全性とパフォーマンスに関するデータをより多く収集し、機械学習がそのデータを分析して傾向を特定し、潜在的な問題の早期警告の兆候を検出します。

予知保全の利点は、生産性を最大限に高めることができる点です。予期せぬ機器のダウンタイムによるコストを削減しながら、メンテナンス活動に費やす時間を節約することができます。予知保全は、早期故障を防止し、メンテナンススケジュールを最適化することで、資産寿命を延ばすことができます。

予知保全にはそれをサポートする予測モデルが必要であり、機械学習は予測にさまざまな新しいデータと分析アプローチを提供するAIの一分野です。学習の基本的な3つの方法を確認してみましょう。

教師あり学習

このタイプの機械学習では、「ラベル付き」データを使用してモデルを訓練します。ここでは、機械学習ニューラルネットワークアルゴリズムが、入力特徴を対応する出力ラベルにマッピングする方法を学習します。このアプローチは、一般的に過去のデータに基づいて故障確率を予測するために使用されます。

教師なし学習

教師なし機械学習モデルは、ラベルのないデータを取り扱い、データセット内の隠れたパターンやクラスターを特定します。 教師なし機械学習モデルとアルゴリズムは、予知保全において異常を発見したり、通常の機器の動作からの逸脱を検知したりすることで、潜在的な故障を知らせることができます。

データ内のパターンや関係を特定する。

強化学習

強化機械学習では、エージェントを訓練して環境とやりとりさせ、試行錯誤を通じて最適な行動を学習させます。これにより、予期せぬダウンタイムを最小限に抑え、信頼性を最大限に高めるために、予知保全のスケジュールやリソース配分戦略を最適化することができます。

機械学習による製品設計の最適化

AIは、既存のCADとCAEのワークフローを統合することで、設計プロセスを加速し、製品設計に革命をもたらしています。この技術は、エンジニアの追加トレーニングを最小限にして、生のCADフォーマットとCAEの結果を処理し、設計の最適化を提案することができます。

主な利点としては、シミュレーションの応答時間が106倍速くなり、設計の反復が可能になることが挙げられます。

Neural Conceptのようなツールを使用することで、企業は社内でAIソリューションを開発し、独自データを保護しながら設計プロセスを効率化することができます。 焦点は、人間の創造性を置き換えることではなく、それを強化することにあります。

製造プロセスの最適化

機械学習は、生産ラインから実行可能な洞察を抽出することで、製造業に変革をもたらします。

製造装置は、温度、圧力、速度、振動、品質指標などの測定値を連続的に生成します。機械学習モデルは、これらのリアルタイム信号を処理し、最適な動作条件を示す繊細なパターンを検出します。変数が理想的な範囲から逸脱した場合、システムは自動的にパラメータを調整し、品質管理上の問題が発生する前にオペレーターに警告を発することができます。

例えば、射出成形では、機械学習アルゴリズムが成形パラメータと部品品質指標の相関関係を学習します。 システムは、生産の成功事例を分析することで、最適な結果をもたらす温度、圧力、タイミングの正確な組み合わせを特定します。 これにより、パラメータの選択に経験則が介入する余地がなくなり、材料特性や周囲の状況が変化しても、一貫した品質を維持することが可能になります。リアルタイム制御を超えて、機械学習はプロセスに対するより深い理解をもたらします。生産履歴を調査することで、変数と結果の間の明白ではない関係性を明らかにします。

こうした洞察は、エンジニアが標準的な作業手順を改善し、複雑な問題をトラブルシューティングするのに役立ちます。また、このモデルは、パフォーマンスパターンの微妙な変化に基づいて、ツールやコンポーネントのメンテナンスが必要になる時期を予測することもでき、予期せぬダウンタイムを回避し、時間を節約します。

機械学習の影響は品質管理にも及びます。例えば、コンピュータビジョンシステムは、人間のオペレーターには不可能な速度と精度で製品を検査します。これらのシステムは、良品と不良品の両方の部品の例から学習し、再プログラミングすることなく、新しい不良品の種類に自動的に適応します。

この分析的アプローチは、人間の専門知識を置き換えるものではなく、それを補強するものであり、エンジニアにプロセスを体系的に理解し改善するための強力なツールを提供します。重要なのは、明確な最適化目標を設定し、実行可能な洞察を提供するシステムを構築することです。

機械学習、AI、自律走行車

機械学習(ML)と人工知能(AI)の台頭は、自動運転車の開発に大きな影響を与えています。これらの車両は、周囲から収集した膨大なデータを処理するために高度なアルゴリズムに依存しており、複雑な環境での走行を可能にしています。完全な自動運転車の実現は魅力的ですが、このビジョンを実現するための道のりは困難に満ちています。

自律走行車は、物体を認識し、行動を予測し、リアルタイムで意思決定を行うために機械学習モデルを使用します。例えば、自律走行車は歩行者、自転車、その他の車両を識別し、それらの速度と軌道を正確に評価する必要があります。そのためには、予測不可能なシナリオに対処するために、強固なトレーニングデータと、そのデータから一般化する能力が必要です。したがって、自律走行車の有効性は、これらの機械学習モデルのトレーニングに使用されるデータの質と多様性に大きく依存します。

制限事項

進歩にもかかわらず、自律走行車には限界があります。安全性は極めて重要です。自律走行車は、悪天候や予期せぬ障害物など、さまざまな状況下で確実に動作しなければなりません。これらの車両を動かすアルゴリズムは、リアルタイムの状況下で適切に反応する能力を向上させるために、現在も改良が続けられています。さらに、事故のシナリオにおける自律走行車の意思決定プロセスをめぐっては、倫理的な観点から大きな議論が交わされています。自律走行車は、乗客の安全と歩行者の安全のどちらを優先すべきでしょうか? これらの疑問は、AI倫理の枠組みそのものを問うものです。

もう一つの問題は、規制と社会の受容性です。技術が進歩する一方で、自律走行車に対する一般市民の信頼はまだ暫定的なものです。自律走行車が関わる重大な事故は、AIシステムの信頼性に対する懸念を招き、進歩を著しく妨げる可能性があります。自律走行車の普及には、メーカーが自律走行車の安全機能を強化し、規制当局と協力して明確なガイドラインと基準を確立する必要があります。

自律走行車とAIに関する結論

結論として、機械学習とAIは、自律運転車による交通手段の変革の最前線にあります。しかし、完全な自動運転への道のりは複雑であり、継続的な技術進歩、安全性、倫理的配慮が必要です。自律運転車がもたらす潜在的な利益、例えば交通事故の減少や移動性の向上などは説得力がありますが、今後待ち受ける課題への対応は不可欠です。

機械工学における機械学習のユニークな利点

この章では、機械学習がCAEシミュレーションの3Dディープラーニングによる代理モデルによって、より迅速な設計ループをどのように実現し、精度を向上させ、AIを活用した製品開発の費用対効果の高い意思決定を支援するのかを見ていきます。

シミュレーションの高速化

機械学習は、3Dディープラーニングアプリケーションにより、時間のかかるシミュレーションを迅速に代替することで、工学設計を加速することができます。

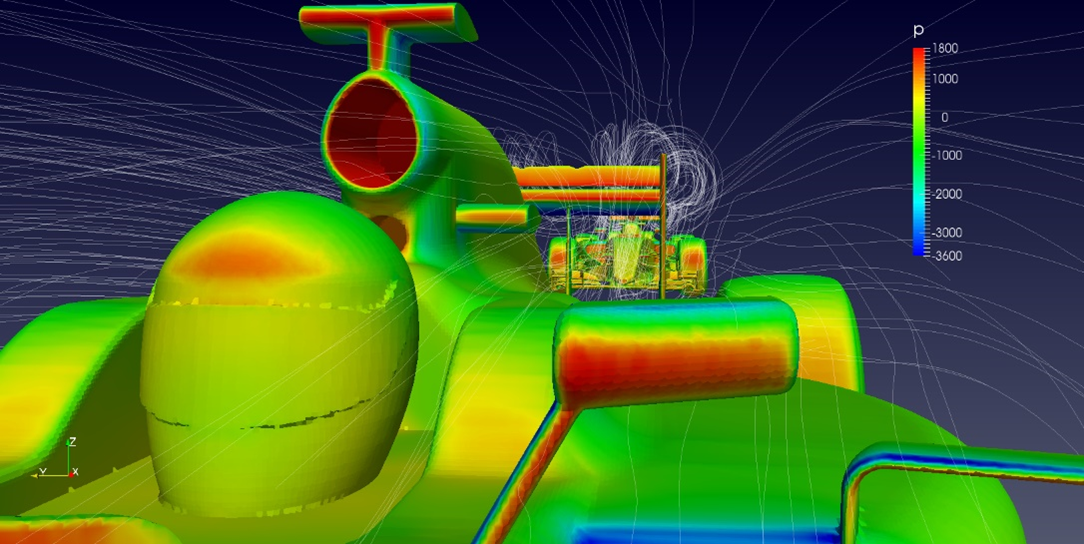

従来のCAEシミュレーション(有限要素解析や数値流体力学など)は、設計変更の度に複雑な物理方程式を解く必要があります。シミュレーション1回あたりに数時間から数日を要することもあり、エンジニアが評価できる設計案の数が大幅に制限されてしまいます。

CFD シミュレーションモデルでは自動車設計周辺の気流の計算に 8 時間かかる場合でも、訓練済みのニューラルネットワークモデルでは抗力係数をミリ秒単位で予測できます。

この速度の違いは顕著です。:

• CAEシミュレーション:1設計あたり4~8時間

• 訓練されたニューラルネットワーク:1設計あたり0.1秒

• 加速係数:~100,000x

先に示した高速化による利点

データに基づくコスト効率の高い意思決定

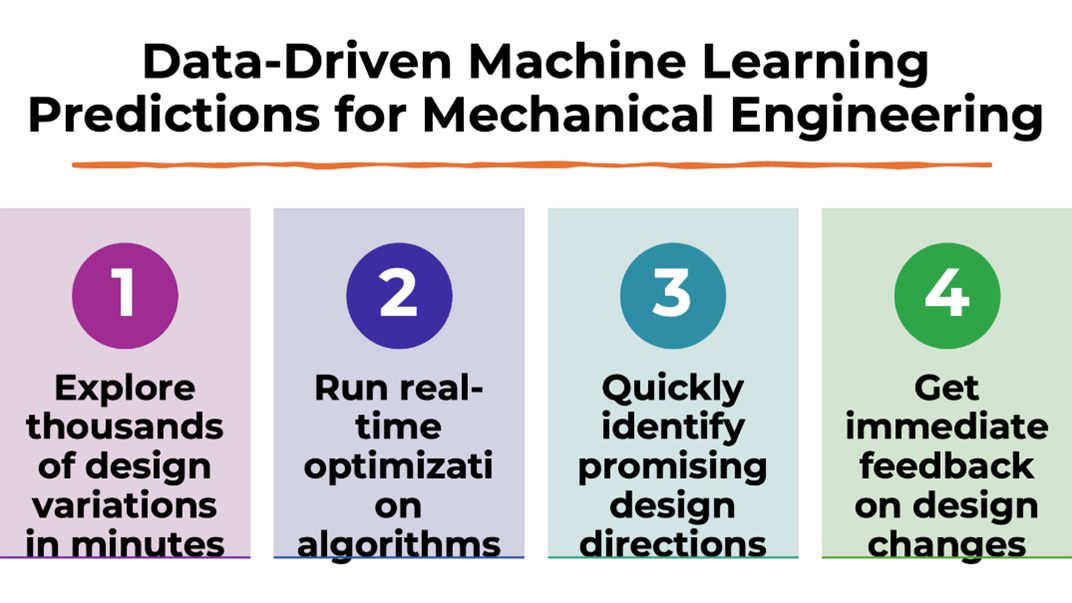

先に示した高速化により、エンジニアとコンピュータは以下が可能になります。

1. 数千もの設計案を数分で探索

2. リアルタイム最適化アルゴリズムの実行

3. 有望な設計方向性の迅速な特定

4. 設計変更に対する即時のフィードバック

機械学習は厳密なソリューションではなく近似値を提供するものであるため、そのトレードオフとして精度は犠牲になります。しかし、多くの設計業務において、少数の高精度なソリューションに時間をかけて計算するよりも、数千もの優れた近似値を迅速に評価する方に価値があります。

重要なのは、関連する設計領域内で信頼性の高い予測を確実に行うために、十分な高品質なシミュレーション結果に基づいてネットワークを訓練することです。

予知保全と効率性

機械学習では、過去のデータとリアルタイムのセンサーデータを分析して機器の故障を予測することで、予知保全を実現します。 異常検知や回帰モデルなどの技術により、通常運転からの逸脱を特定し、早期の介入を可能にします。 このアプローチにより、メンテナンススケジュールが最適化され、予定外のダウンタイムが削減され、機器の寿命が延びるため、機械システムの全体的な効率が向上します。

製造プロセスの最適化

機械学習は、ボトルネックをピンポイントで特定し、リソース配分を強化することで、製造を最適化します。機械学習は、データクラスタリングとプロセスフロー分析を通じて非効率とワークフローパターンを特定し、生産を合理化します。品質管理は、製品仕様を監視する異常検知モデルによって改善され、一貫した生産量を確保し、無駄を削減します。

今後の動向

ここでは新しいツールが今後どのように、自動化、リアルタイム分析、予測機能に焦点を当て、進化し、機械工学分野に影響を与えると予想されるかを探ります。

機械工学のためのアルゴリズム強化

将来の機械学習ツールは、複雑な工学的問題を解決するために調整された、教師ありやその他のタイプを含む、より洗練されたアルゴリズムを特徴とする可能性が高いでしょう。また、これらのアルゴリズムは、機械システムのより正確なシミュレーション、最適化、分析を可能にするでしょう。

IoTとの統合

モノのインターネット(IoT)が成長するにつれて、機械学習ツールとIoTデバイスとの統合はますます進むでしょう。これにより、リアルタイムのデータ収集と処理が可能になり、変化する状況に適応できる、よりインテリジェントなシステムが実現します。

エンジニアのためのユーザーフレンドリーなインターフェース

自然言語処理とユーザーインターフェース設計の進歩により、データサイエンスのバックグラウンドが豊富でないエンジニアでも、機械学習ツールをより利用しやすくなるでしょう。この技術の民主化は、業界全体でより広範な導入を促すでしょう。

事例:機械学習とAIの実例

機械学習とAIが、自動車、航空宇宙、産業機械などの機械工学プロジェクトをどのように最適化し、効率化し、コストを削減し、より良い設計結果をもたらしたかを紹介する詳細な事例を紹介します。

航空宇宙とエネルギー:ターボ機械の設計探索

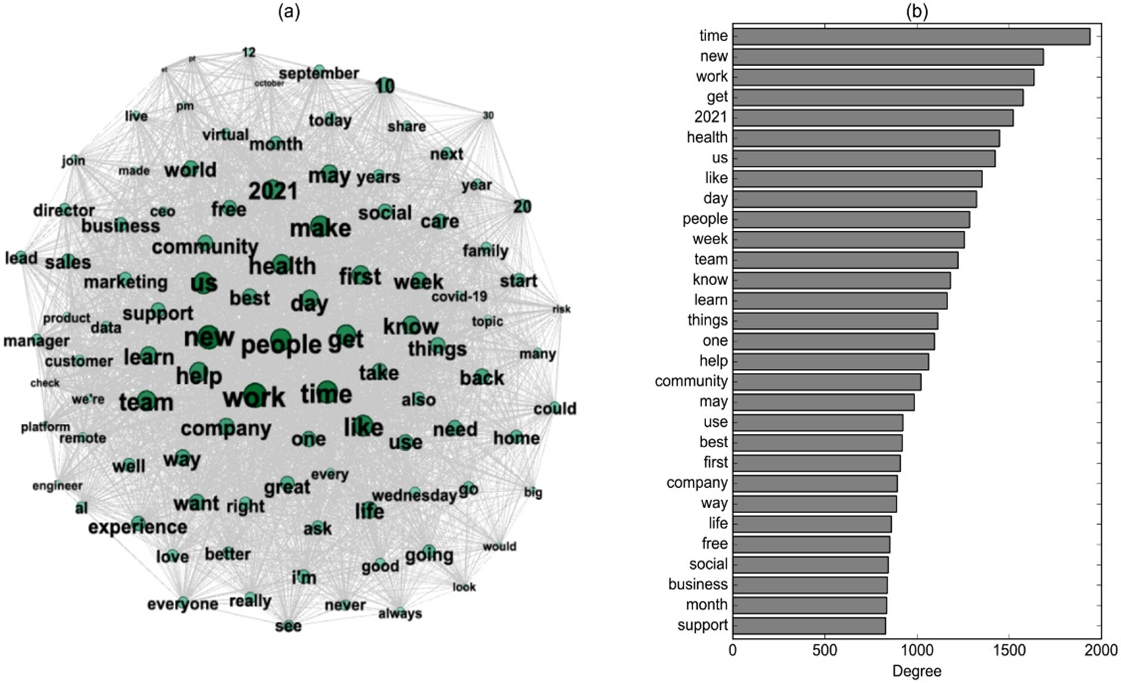

ターボ機械は、あらゆる場所でさまざまな動作条件下で効率的に動作する必要がある、非常に複雑なアセンブリです。現在、シミュレーション主導の設計は業界を推進する主要な要因となっていますが、いくつかの大きなボトルネックが残っており、改善の可能性を制限しています。Neural Concept Studioは、これらの制限を克服し、準リアルタイムのパフォーマンスマップと設計空間探索により、ターボ機械の設計プロセスを根本的に変えました。

エンジニアは、特定の動作条件下における設計の挙動を、さまざまな視点(圧力場、速度場など)から評価することができます。その後、ユーザーは新しい形状をアップロードし、全範囲にわたって瞬間的にモデルを予測することができます。

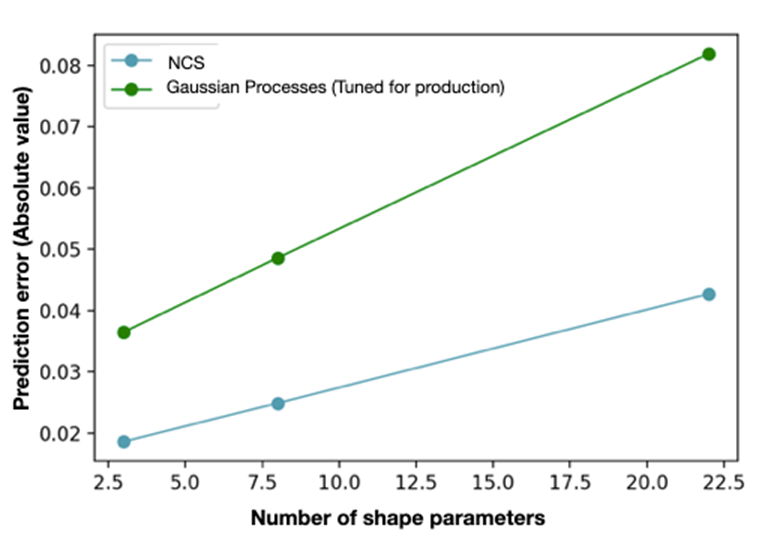

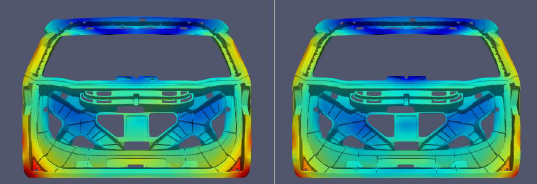

自動車の空力特性

ベンチマークテストケースにおける予測的機械学習モデルのパフォーマンスを評価した後、PSA(現Stellantisグループ)は、生産段階における3Dシミュレーションに適用可能な外部空力特性を評価するためのリアルタイム予測モデルを採用することを決定しました。その目的は、新しい設計のアイデアが生まれてから生産が開始されるまでの設計サイクルを加速することです。また、航続距離の延長や乗客の快適性など、次世代の自律走行車の性能を最適化することも目標のひとつです。ベンチマークでは、量産レベルのシミュレーション用に調整されたガウス過程回帰モデルと幾何学的CNNを比較しました。

データセットは、最大22のパラメータで記述された幾何学形状の800サンプルで構成されていました。

製造工程

"Neural Conceptによるレオロジーシミュレーションモデルのニューラルネットワーク検討"

製造工程は本質的に複雑であり、多数の変数や相互作用が関与するため、効果的な監視や制御が困難です。ニューラルコンセプトは、こうした複雑な製造工程の挙動を正確に予測する機械学習の代替モデルを開発するために必要なツールを提供します。

これらの代替モデルは、高度なアルゴリズムとデータ主導の手法を活用することで、さまざまな運用条件をシミュレートし、結果を正確に予測することができます。この機能により、メーカーは自社の工程についてより深い洞察を得ることができ、生産効率の向上と製品品質の改善につながる最適化の取り組みが容易になります。

製造業者は、機械学習モデルを使用してさまざまなパラメータや構成を体系的に評価することができ、変化する生産需要に迅速に対応することが可能になります。その結果、企業は柔軟性や業務効率を損なうことなく、業務パフォーマンスを大幅に改善することができます。製造プロセスに予測モデリングを統合することで、最終的にはエンジニアが全体的な生産成果を向上させるための情報に基づいた意思決定を行うことが可能になります。

サイドミラー使用例

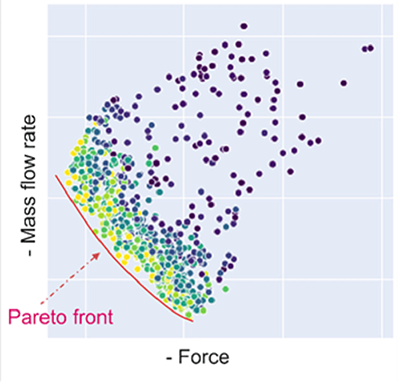

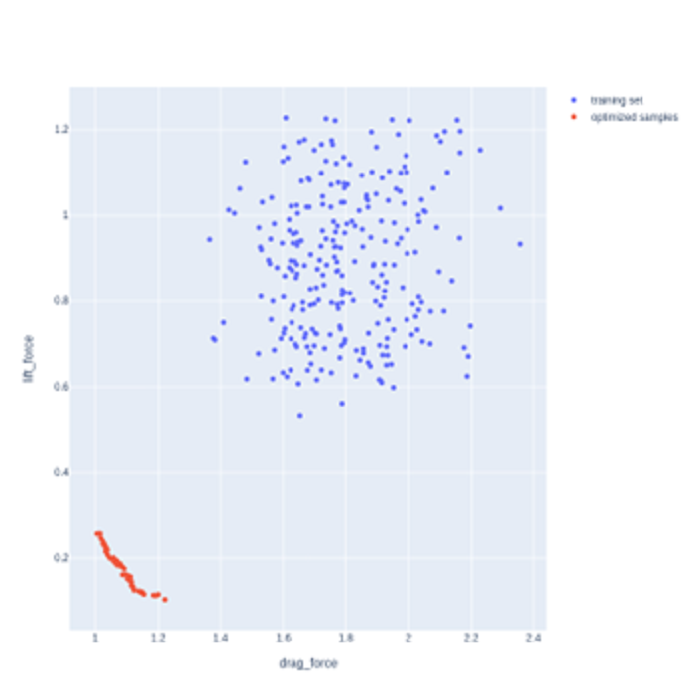

Neural Concept Studioの予測モデルは、革新的な設計最適化を可能にします。CAD-ITと韓国の自動車メーカーのクライアントの協力により、サイドビューミラーの表面を維持しながら、揚力と抗力を低減するような最適化を行いました。

Siemens Simcenter STAR-CCM+ CFDシミュレーションによるさまざまな設計のデータセットを使用し、チームは異なる速度における表面圧力を予測するモデルを訓練しました。機械学習アルゴリズムのユニークなモーフィング機能により、追加のシミュレーションを行うことなく、新たな設計領域を探索することができました。トレーニング後、遺伝的アルゴリズムにより、図に示されているように、所望の抗力と揚力を達成するために圧力場に基づいて設計が最適化されました。

ある目的を改善すると別の目的が悪化するような解は存在せず、目的間のトレードオフを表しています。

結論

機械学習は、高度な予測、最適化、品質保証機能の導入により、機械工学に変革をもたらします。

メンテナンスにおいては、機械学習ツールが正確な故障予測を可能にし、必要な場合のみ介入をスケジュールすることで、ダウンタイムを削減します。製造においては、機械学習アルゴリズムがワークフローデータに隠れたパターンを明らかにし、非効率性を特定して最適なリソース配分を確保します。

また、機械学習に基づく異常検知機能が仕様からの微妙な逸脱も検知することで、品質管理も大幅に改善され、最小限の監視で高い水準を維持できるようになります。

機械工学における機械学習の役割は拡大し、エンジニアが問題を予測し、事前に解決するための洞察力を提供するでしょう。

本記事は、Neural Concept社のウェブサイトに公開されている記事「Applications of Machine Learning in Mechanical Engineering」を日本語訳したものです。記事を読む。

Neural Conceptについて

Neural Conceptは、エンジニアリングを強化するためのAIディープラーニングアルゴリズムを開発しています。研究開発サイクルの高速化、製品性能の増強、次世代におけるエンジニアリング課題の解決により、これまでに80社以上の顧客の製品設計方法を革新してきました。同社は2018年、スイスのEPFLにあるAI研究室で設立されました。私たちは30人以上のメンバーで構成され、インテリジェンスで産業エンジニアリングの未来を変革するというビジョンに向かい全力を尽くしています。詳しくはこちら

- ※記載されている製品/サービス名称、社名、ロゴマークなどは該当する各社の商標または登録商標です。