AIは積層造形をどう変革するか

積層造形(AM:Addtive Manufacturing)は、3Dプリンティングとしても知られ、スズメバチが巣を何層にも積み重ねていくような自然の付加プロセスと共通点を持つ製造方法です。

3Dプリンティングは、自動車、航空宇宙、バイオメディカルなど、さまざまな産業に影響を与え始めています。この3DプリンティングプロセスへのAIの組み込みを調査し、それがこれらのプロセスをどのように改善できるかを見ていきましょう。

AI、特に機械学習は、設計やシミュレーションからリアルタイム制御や欠陥検出まで、製造プロセスのさまざまな段階に貢献しています。この記事では、自動車、航空宇宙、バイオメディカルの各産業に焦点を当て、積層造形におけるAIの応用について考察します。潜在的なメリットは大きいものの、これらの重要な分野でAIに全面的に依存することに懐疑的な意見もあることを認識しておくことは重要です。

AIは強力な能力を提供しますが、魔法のソリューションではありません。製造業にAIをうまく適用するには、テクノロジーとそれが適用される製造プロセスを深く理解する必要があります。

イノベーションと品質のためのAI技術

積層造形におけるAIの主な利点の1つは、革新的な新製品の設計と生産プロセスの合理化にあります。AIアルゴリズムは、積層造形に特化した部品設計を最適化し、複雑さを減らして生産を簡素化することができます。この最適化は、より効率的な材料の使用、製造コストの削減、新製品の市場投入までの時間の短縮につながります。設計段階で可能な限り早期にAIを導入することで、メーカーは最適化された性能を持つ部品を作成することができます。

AIは積層造形の品質保証を強化することもできます。従来の品質管理方法は、製造後の検査に頼っていました。しかし、AIはより積極的なアプローチを可能にします。AIを活用した品質保証手法は、生産開始前に潜在的な問題を予測し、3Dプリンティングに適した設計を検証し、無駄と反復サイクルを最小限に抑えることができます。この能動的な戦略は、試行錯誤のプロセスにかかる時間と材料費を大幅に削減し、より効率的で費用対効果の高い生産に繋げることができます。

さらに、AIは3Dプリンティングのワークフロー全体を通して最適化された意思決定をサポートします。データに基づく洞察を提供し、潜在的なボトルネックや問題を特定し、プロセスの改善を提案することで、AIはメーカーがより多くの情報に基づいた選択を行うことを可能にします。この強化された意思決定能力は、最初の設計段階から生産計画と実行に至るまで拡張され、全体的な業務効率に貢献します。

AIの統合は、積層造形の様々な段階におけるプロセスの加速にも繋がります。設計の最適化、生産計画から後処理に至るまで、AIは製造プロセスの多くの側面を高速化することができます。この高速化は、全体的な効率向上と製品開発サイクルの高速化に貢献し、メーカーは市場の需要により迅速に対応し、競争で優位に立つことができます。

これらの利点の集大成として、収益が大幅に改善されます。積層造形プロセスでAIを活用するメーカーは、多くの場合、測定可能なコスト削減、業務効率の向上、製品品質の向上を実感しています。製造業者は、AIを通じて課題に対処しながら積層造形固有の利点を活用することで、 より堅牢で効率的な製造プロセスを構築することができます。

積層造形におけるAIの役割

3DプリンティングにおけるAIは、積層造形技術を強化することで生産に変革をもたらします。AIアルゴリズムは、過去のデータとリアルタイムの情報を分析して製造を最適化し、効率と品質を向上させます。この統合により、3Dプリンティングプロセスの継続的な改善が可能になり、より信頼性が高くコスト効率の高い生産が可能になります。

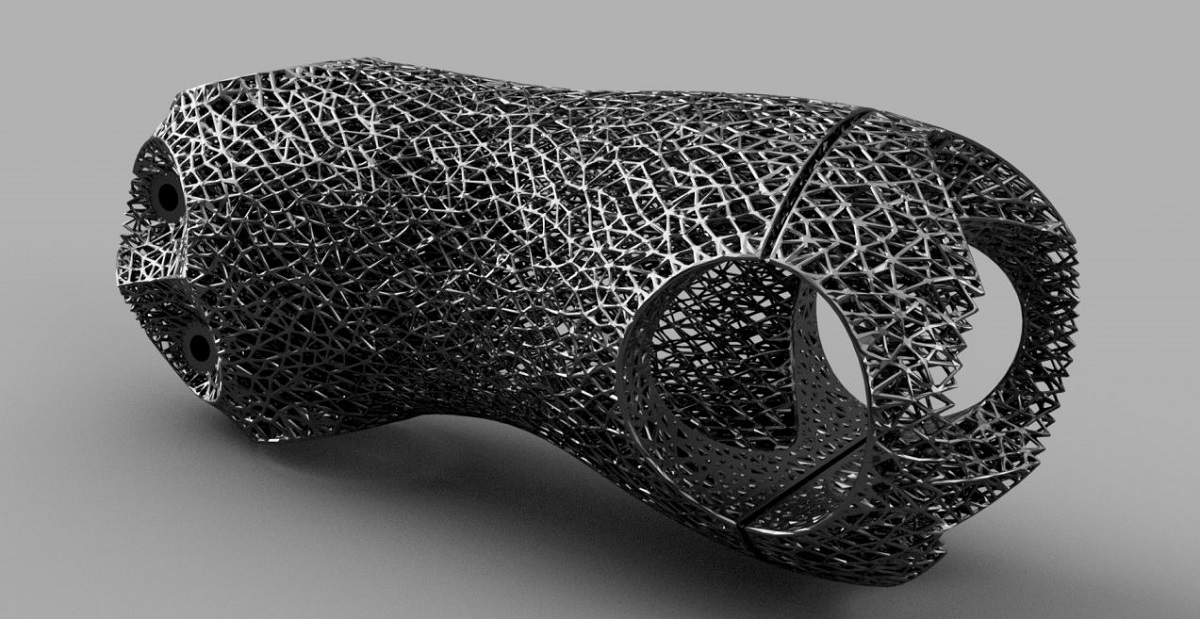

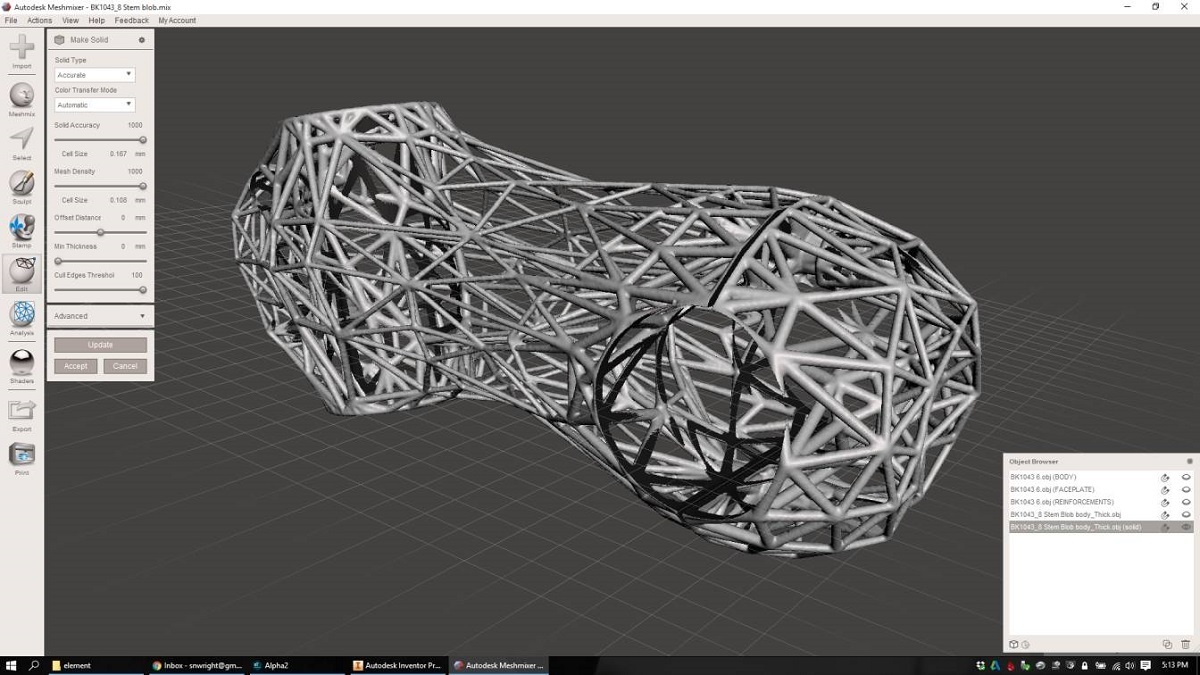

3DプリンティングにおけるAIの重要なアプリケーションの1つは、設計とトポロジー最適化です。AI駆動型ジェネレーティブデザイン・ツールは、従来の手法では不可能または困難であった複雑な形状の作成を可能にします。これらのツールは、AIを使用して最適な材料使用量と構造的完全性を決定し、軽量でありながら強度の高い部品を実現します。

AIは自動車分野の設計と製造を改善し、革新的で効率的な部品を生産します。設計の可能性を広げ、高いレベルの品質保証を確保することで、イノベーションを支援します。バイオメディカル産業では、カスタマイズされた医療機器やインプラントの製造が改善され、AIの恩恵を受けています。

AIと機械学習

人工知能は様々な産業においてゲームチェンジャーとして台頭してきており、本章ではAI技術の基礎とこの分野での応用の可能性について説明します。本章の目的は、AIの概要を説明することです。

人工知能とは、通常人間の知能を必要とするタスクを実行するソフトウェアを開発することを指します。視覚認識、音声認識、意思決定、言語翻訳など、これまでコンピュータには不可能だったタスクが含まれます。AIには様々な方法論やアプローチが含まれ、中でも機械学習(ML)は最も顕著なもののひとつです。

AIのサブセットである機械学習(ML)は、明示的にプログラムされることなく、経験から学習し改善することができるソフトウェアを作成することに焦点を当てています。MLの重要なコンポーネントのひとつは、人間の脳の構造と機能にヒントを得たニューラルネットワーク(NN)の使用です。NNは相互に接続されたノードまたは「ニューロン」で構成され、情報を処理・伝達することで、システムがパターンを認識し、意思決定を行うことを可能にします。

ニューラルネットワーク(NN)はAI のゲームチェンジャーであり、機械学習や3Dディープラーニングなど多くの高度なAI技術の基盤を提供します。これらのネットワークは、入力データに基づいてパターンを認識し、予測を行うために、大規模なデータセットで学習することができます。積層造形の文脈では、NNは製造における複雑なプロセスを分析し、潜在的な問題を予測し、生産パラメータを最適化するために使用することができます。

NNが強力なのは、非線形関係を扱い、新しいデータに適応できるためです。より多くのデータが利用可能になると、NNは学習し続け、その性能を向上させます。この継続的な学習により、NNは、状況が頻繁に変化するダイナミックな製造環境において特に有用となります。

製造業におけるAIとNNの重要な用途のひとつに、予測モデルの開発があります。これらのモデルは、過去のデータと現在の入力を使用して、将来の結果や動作を予測します。AMでは、予測モデルは、潜在的な問題が発生する前に予測し、生産スケジュールを最適化し、全体的な効率を向上させることで、ゲームチェンジャーとなり得ます。

機械学習やディープラーニングの予測モデルを通してAIを適用することで、製造プロセスの様々な側面をサポートすることができます。例えば、AIは機械のメンテナンスの必要性を予測したり、材料の必要量を予測したり、生産時間を予測したりすることができます。こうした予測能力を活用することで、製造業者はダウンタイムを減らし、無駄を最小限に抑え、製品の品質を向上させることができます。

製造業におけるAI技術

製造業に適用できるAI技術の範囲は広大で、絶えず拡大しています。主なAI技術には以下のようなものがあります:

機械学習:前述したように、機械学習は多くのAIアプリケーションの基礎を形成しており、アプリケーションはデータから学習し、時間とともにパフォーマンスを向上させることができます。

コンピューター・ビジョン(CV):このAI技術は、機械が世界の視覚情報を解釈し理解することを可能にします。AMでは、CVは品質管理に使用され、プリント部品の欠陥を検出することができます。

自然言語処理(NLP):積層造形には直接適用できませんが、NLP技術は人間と機械間のコミュニケーションをサポートし、複雑な製造装置の操作を簡素化する可能性があります。

強化学習:この技術は、AIエージェントが報酬やペナルティを受けることで意思決定を行うことを学習します。特に複雑な製造プロセスの最適化に役立ちます。

積層造形にAIを応用することは、企業やエンジニアに新たな機会をもたらすイノベーションであることが証明されています。

物理ベースのモデルは、物理プロセスをシミュレートするために基本的な科学原理を使用し、多くの製造アプリケーションに不可欠です。AIにシミュレーションデータを与えることで、AIと物理ベースモデルを統合することは、製造技術におけるエキサイティングな最先端技術です。製造業者は、AIのデータ駆動型アプローチと物理ベースモデルが提供する基本的な理解を組み合わせることで、より堅牢で正確なアプローチを構築できます。このハイブリッドアプローチは、より信頼性の高い予測、より優れたプロセス最適化、意思決定の改善をサポートすることができます。

最適化は、AI技術が製品開発のイノベーションに有望視されている重要な注力分野です。最適化アルゴリズムは、設計から生産、サプライチェーン管理まで、製造プロセスのさまざまな側面に適用できます。ニューラルネットワーク(NN)やその他のAI技術は、データセットを分析して、人間のオペレーターにはわからないような最適解を特定することができます。例えば、AIは、3Dシミュレーション・ソフトウェアのサロゲートを使用して、材料特性、プリント方向、サポート構造などの要素を考慮しながら、積層造形用の部品の設計を最適化することができます。これにより、より軽量で強度が高く、効率の高い部品を製造することができます。

積層造形に使用される材料

積層造形は複雑な構造を一層ずつ作り出しますが、どのような材料が使われているのでしょうか?代表的なものを挙げてみよう。

• ポリマー:ポリ乳酸、ABS=アクリロニトリル・ブタジエン・スチレン、ナイロンなどの熱可塑性プラスチックは、プリントの容易さから広く使用されています。フォトポリマーは、高精度で滑らかな仕上がりを提供するため、ステレオリソグラフィーで使用されています。応用例としては、歯科用途が挙げられます。

• 金属:ステンレス鋼、チタン、アルミニウム、インコネルなどの材料は、選択的レーザー溶解 (SLM)や電子ビーム溶解(EBM)などの技術に粉末の形で採用され、航空宇宙や医療用インプラント用の高強度・耐熱部品を製造します。

• セラミックス:アルミナ、ジルコニア、炭化ケイ素を含む先進セラミックスは、バインダージェッティングやステレオリソグラフィーを使ってプリントされます。これらのセラミックスは、硬度、熱安定性、生体適合性に定評があり、生体医療機器や航空宇宙分野での用途に適しています。

• 複合材料:ポリマーを繊維(カーボン、ガラス)や金属粉末と組み合わせることで、強度と耐久性が向上した材料が得られます。これらの複合材料は、自動車産業やスポーツ用品など、軽量で堅牢な材料を必要とする産業で使用されています。

• バイオマテリアル: バイオプリンティングでは、生きた細胞と生分解性ポリマーからなるハイドロゲルやバイオインクが、組織足場や臓器モデルの作製に使用され、医学研究や再生医療の限界を押し広げています。

生産効率と品質保証の向上

生産効率は、積層造形を成功させるための重要な指標です。AIは生産時間と材料の無駄を削減するのに役立ちます。AIは過去の製造データを分析することで潜在的な問題を特定し、プロセス調整を提案することができるため、よりスムーズな生産が可能になります。

また、AIは品質保証に優れています。従来の品質管理手法では、時間がかかり、人為的ミスが発生しやすくなります。AIを搭載したCVは、リアルタイムで部品を検査し、欠陥や望ましい仕様からの逸脱を正確に特定することで、高品質の製品だけが市場に出回るようにします。これにより、手戻りの必要性が減り、全体的な生産性が向上します。

産業への応用:

自動車分野におけるAI

自動車業界におけるAIは、積層造形が別の名前で知られていた時代からの長い伝統があるため、注目を集めてきました。

1990年代以降、「ラピッドプロトタイピング」(小さなケースでの展開も可能)と複雑な部品の生産が、自動車の設計と生産に変革をもたらしました。現在では、AIを駆使したジェネレーティブデザインにより、エンジニアは強度を損なうことなく軽量化を実現する最適化された構造を作り出すことができます。これは、バッテリーの効率と航続距離を向上させるために軽量化が重要な電気自動車の開発において特に重要です。

AIはまた、潜在的な問題を特定し、生産パラメータを最適化することで、製造効率を向上させます。これにより、生産時間が短縮され、コストが削減されるため、積層造形は自動車の大量生産にとって現実的な選択肢となります。

いくつかの自動車メーカーは、自社のプロセスにAIを導入することに成功しています。

BMWはAIによる設計最適化で軽量金属部品を製造し、車両全体の重量を削減しています。フォードはAIを使って3Dプリント部品の品質と精度を向上させ、安全基準を満たすようにしています。

航空宇宙産業におけるAI

航空宇宙産業では、材料の性能と構造上の完全性が厳しく要求されます。

航空宇宙分野におけるAIの応用は、これらの高い基準を満たす複雑な部品や材料の製造を可能にします。人工知能主導のジェネレーティブデザインを活用することで、航空宇宙エンジニアは燃費を向上させ、排出ガスを削減する軽量かつ強靭な部品を作成することができます。

人工知能は品質保証や欠陥検出にも役立ちます。航空宇宙産業は、小さな欠陥が重大な結果をもたらす可能性のある産業であり、おそらく原子力産業に次ぐ規模です!

AIを活用した検査により、すべての部品が最高の品質と信頼性基準を満たすことが保証されます。

いくつかの航空宇宙企業は、製造プロセスにAIを導入しています。GE Aviationは、複雑なジェットエンジン部品の設計と製造にAIを活用したトポロジー最適化を行い、軽量化と燃費の向上を実現しました。Airbusは、3Dプリント部品の品質と信頼性を高めるためにAIを採用し、航空宇宙用途に求められる厳しい基準を満たすようにしています。

バイオメディカル産業におけるAI

バイオメディカル業界は、積層造形におけるAIの統合によって変化を遂げています。AI主導の設計と最適化により、個々の患者に合わせたカスタマイズ医療機器やインプラントの製造が可能になります。このカスタマイズにより、医療治療の効果が向上し、患者の転帰が改善されます。AIはまた、医療機器の品質と安全性の確保にも役立ちます。AIを活用した検査は欠陥を検出し、すべての機器が規制基準を満たしているかどうかを判断するのに役立ちます。これにより、製品リコールのリスクを低減し、医療機器の全体的な安全性を向上させます。

いくつかのバイオメディカル企業は、積層造形プロセスにAIを組み込むことに成功しています。AI主導のジェネレーティブデザインは、患者の回復を促進する最適化されたインプラントの作成に使用されています。企業はAIを使って3Dプリントされた組織や臓器を開発し、再生医療を進めています。

積層造形プロセスを最適化する方法

それでは、積層造形についてより技術的な観点から見ていきましょう。この最終章では、3Dプリンティングの最適化における重要な側面について、微細なメルトプール(溶融池)から全体的な造形プロセスまで、重要な要素に焦点を当てて解説します。

プールは、エネルギー源(通常はレーザーまたは電子ビーム)によって溶かされた材料のかたまりです。このプールの挙動が最終製品の品質に影響を与えます。メルトプールの動作をモデル化して制御する取り組みにより、材料特性が改善され、製造部品の欠陥が減少しました。研究者たちは、プールの特性をリアルタイムで監視・制御するための高度なフレームワークを開発しました。これらのシステムは、プロセスパラメータをその場で調整することができ、各プリントラインに沿って、また製造全体を通して一貫した品質を保証します。

ビルドと後処理オペレーション

効率的な製造には、プールにとどまらず、製造プロセス全体を最適化することが重要です。これには、造形方向、サポート構造、層厚の入念な計画が含まれます。スキャニング戦略(エネルギー源が材料を溶かすためにたどる経路)を最適化することは、造形時間と部品の品質に影響を与えます。

先進的なソフトウェア・ツールは現在、プロセス計画のための包括的なフレームワークを提供し、オペレーターが造形時間、材料使用量、部品品質などの要素を効果的にバランスさせることを可能にしています。これらのツールには、過去のデータに基づいて造形パラメータを改良し、継続的に最適化する機械学習アルゴリズムが組み込まれていることが多くあります。プリントに焦点が当てられる一方で、積層造形ワークフローを構築する上で、後処理オペレーションも同様に重要です。これには、サポート除去、熱処理、表面仕上げ、品質検査などが含まれます。これらの作業を合理化する努力は、より効率的な生産ラインと製造時間の短縮につながっています。例えば、ロボットシステムは現在、サポート除去から表面研磨まで、多くのポスト 処理作業を最小限の人的介入で処理することができます。このプロセスは効率を高めるだけでなく、部品間の一貫性を保証します。これは、後加工の最適化における自動化の重要な役割を示しています。

プロセス統合による需要増への対応

特に航空宇宙や医療機器などの業界で3Dプリント部品の需要が高まるにつれ、積層造形プロセスをより広範な製造ワークフローに統合する必要性が高まっています。この統合により、より効率的な生産計画とリソース割り当てが可能になります。

3Dプリンティング用に調整された製造実行システム(MES)は、大規模な生産環境内で3Dプリンティング作業を管理し、最適化するために開発されています。これらのシステムは、複数の3Dプリンティングマシンを効果的に調整し、材料在庫を管理し、後処理作業をスケジュールして、スムーズな生産フローを確保することができます。積層造形プロセスの最適化は、メルトプール動作のミクロなスケールから生産ライン統合のマクロなレベルまで、継続的な取り組みです。こうしてメーカーは、高強度で複雑なカスタマイズ部品に対する需要の高まりに、より効果的に応えることができます。

シミュレーションで積層造形部品の構造的完全性を確保する方法

コンピュータ支援設計(CAD)、3Dシミュレーション、積層造形が融合することで、設計、シミュレーション、製造をつなぐデジタルスレッドが生まれます。このセクションでは、特に繊細なラティス構造に焦点を当てながら、積層造形製造部品の構造的完全性を確保するためにこれらの技術がどのように連携しているかを考察します。

CAD:デジタル製品開発の基礎

コンピュータ支援設計(CAD)は、現代の製品開発の基盤です。製品の形状、寸法、その他の重要な属性を捉えデジタルで表現します。積層造形では、CADは最終製品の設計だけでなく、製造プロセス自体の定義にも使用されます。

先進的なCADシステムには現在、以下のような積層造形特有の機能が組み込まれています:

1.サポート構造生成

2.ラティス構造設計

3.トポロジー最適化

4.ビルド方向の最適化

これらの機能により、設計者は3Dプリンティングプロセスに最適化された部品を作成し、積層造形の設計の自由度を最大限に活用することができます。繊細なラティス構造の場合、CADツールは、従来の製造方法では不可能な複雑な形状を設計する手段を提供します。

製品ライフサイクル管理(PLM)システムは、デジタル製品開発プロセスの中枢神経系として機能する。PLMシステムは、設計(CAD)、エンジニアリング分析、製造計画、インサービス性能など、さまざまな製品ライフサイクル段階のデータを管理・統合します。

PLMシステムは以下の分野で導入されています。

1.材料特性やプロセスパラメータなど、3Dプリンティング特有の複雑なデータ管理

2.設計の反復とバージョン管理の追跡

3.設計、エンジニアリング、製造チーム間のコラボレーション促進

4.規制遵守とトレーサビリティの確保

繊細なラティス格子構造の場合、PLMシステムは、詳細な幾何学的情報やシミュレーション結果など、これらの設計に関連する複雑なデータを管理するのに役立ちます。

デジタルツイン:フィジカルとデジタルの架け橋

デジタルツインは、デジタルシステムと物理システムの統合における顕著な進歩を表しています。デジタルツインとは、物理的な製品やプロセスを仮想的に表現したもので、製品のライフサイクルを通じてさまざまな目的に利用できます。

デジタルツインは、特に以下の状況で威力を発揮します:

デザインの最適化

デジタルツインは、材料特性、造形方向、サポート構造などの要因を考慮しながら、積層造形用の部品設計をシミュレーションし、最適化することができます。ラティス構造の場合、製造性を維持しながら、特定の荷重条件に対してラティス設計を最適化することができます。

プロセス・シミュレーション

積層造形プロセスのデジタルツインにより、メーカーは物理的な生産が行われる前にプリントプロセスをシミュレートし、最適化することができます。ラティス要素の反りや不完全な融合のような問題を予測し、軽減するのに役立つため、これは繊細なラティス構造にとって非常に重要です。

稼働中の性能予測

デジタルツインは、さまざまな使用条件下での部品の挙動をシミュレートすることで、製造後も価値を提供し続けることができます。これには、ラティス構造の複雑な荷重シナリオ下での変形や破損の予測が含まれます。

フィードバック・ループ

物理的な部品からのデータをデジタルツインに取り込むことで、その精度と予測能力を継続的に向上させることができます。これは特にラティス構造にとって価値があり、実際の性能データを使って設計やシミュレーション・モデルを改良することができます。

多くの場合、有限要素解析(FEA)を使用して実行される構造シミュレーションは、さまざまな荷重条件下での部品の性能を予測する上で重要なツールです。積層造形で製造された部品、特に繊細なラティス構造を持つ部品では、積層造形プロセス特有の特性により、構造シミュレーションの重要性が増しています:

異方性材料特性:多くの3Dプリンティングプロセスでは、方向に依存した特性を持つ部品が製造されます。ラティス構造の場合、これは個々の格子要素の方向が強度や剛性に重大な影響を与える可能性があることを意味します。高度なシミュレーションツールは、このような異方性特性を考慮することができ、正確な部品性能予測を可能にします。

残留応力:3Dプリンティングのレイヤーごとの造形プロセスでは、部品の性能に影響を与える残留応力が発生する可能性があるため、シミュレーションで考慮する必要があります。繊細なラティス構造の場合、残留応力は個々のラティス要素の反りや破損につながる可能性があります。シミュレーションは、このような影響を予測し、緩和するのに役立ちます。

トポロジー最適化:構造シミュレーションをトポロジー最適化アルゴリズムと組み合わせることで、性能と製造性のために最適化された部品を作成することができます。ラティス構造のラティス密度と向きを最適化することで、特定の強度と重量の要件を満たすことができます。

マルチスケールシミュレーション:個々のラティス要素の挙動を微細なスケールでモデル化し、その情報を用いて部品全体の挙動をより大きなスケールで予測します。

疲労解析:疲労解析は、繰り返し荷重を受ける部品に不可欠です。ラティス接合部には応力が集中するため、ラティス構造は疲労破壊の影響を受けやすくなります。高度なシミュレーションツールは、疲労寿命を予測し、潜在的な故障箇所を特定することができます。

1. 座屈解析:繊細な格子構造は、圧縮荷重を受けると座屈しやすい場合があります。シミュレーションにより座屈挙動を予測し、早期破壊を防ぐためにラティス設計を最適化することができます。

2. 熱と構造のカップリング:3Dプリンティングプロセスでは、急速な加熱と冷却のサイクルが発生するため、熱応力が発生する可能性があります。熱-構造連成シミュレーションにより、これらの影響と、最終的な部品の形状と性能への影響を予測できます。

さらに、繊細なラティス構造の構造的完全性を確保するには、高度なシミュレーション技術が必要です:

均質化法は、格子構造の複雑な形状を等価な連続体特性で表現することを可能にし、精度を維持しながら計算の複雑さを軽減します。

多くのラティス構造は大きな変形に対して非線形挙動を示し、非線形FEA技術はこの挙動を正確に予測するために極めて重要です。3Dプリンティングプロセス特有のばらつきを考慮すると、確率論的シミュレーション技術は、ラティス構造の信頼性を定量化し、その性能に影響を与える最も重要なパラメータを特定するのに役立ちます。

積層造形におけるAIの未来

積層造形におけるAIの未来は、有望な可能性を秘めています。AIアルゴリズムの進歩と新たな材料・技術の開発により、積層造形の可能性をさらに高めます。これにより、新たなイノベーションの機会が創出され、さらに複雑でカスタマイズされた部品の生産・製造が可能になります。積層造形におけるAIの可能性を最大限に実現するためには、業界関係者、研究者、政策立案者間の改善と協力が不可欠です。協力することで、課題に対処し、AI技術がもたらす機会を最大限に引き出すことができます。

結論 - 3DプリンティングとAI

積層造形におけるAIは、自動車、航空宇宙、生物医学産業に大きな影響を与えます。AIは、生産ラインの効率を改善し、設計 を最適化し、品質保証を確保することで、新たなレベルのイノベーションと生産性を可能にします。懐疑的な見方も残るが、信頼性、倫理、規制に関する懸念に対処することは、信頼を獲得し、3DプリンティングにおけるAIの可能性を最大限に実現する上で極めて重要です。こうした技術の探求と開発を続けることで、製造業の未来は有望なものになるでしょう。

本記事は、Neural Concept社の下記ウェブサイトに公開されている記事「How AI is Transforming Additive Manufacturing」を日本語訳したものです。

Neural Conceptについて

Neural Conceptは、エンジニアリングを強化するためのAIディープラーニングアルゴリズムを開発しています。研究開発サイクルの高速化、製品性能の増強、次世代におけるエンジニアリング課題の解決により、これまでに80社以上の顧客の製品設計方法を革新してきました。同社は2018年、スイスのEPFLにある一流のAI研究室で設立されました。私たちは30人以上のメンバーで構成され、インテリジェンスで産業エンジニアリングの未来を変革するというビジョンに向かい全力を尽くしています。詳しくはこちら

- ※記載されている製品/サービス名称、社名、ロゴマークなどは該当する各社の商標または登録商標です。

深層学習AI による解析結果予測ソリューション Neural Concept Studio

Neural Concept Studioは、深層学習AI技術をベースとした、SaaS型解析結果予測ソリューションです。3D形状や解析結果からAIモデルを構築、AIによる形状評価は最短数ミリ秒で完了します。形状パラメータが異なる部品や過渡現象にも適用でき、転移学習にも対応します。