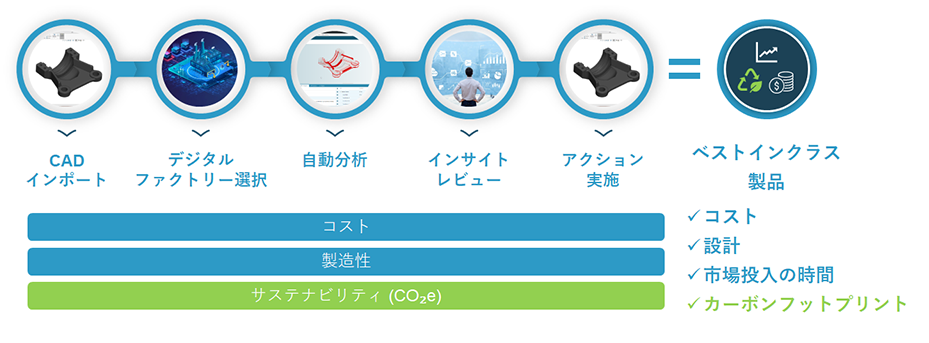

aPrioriを利用することで製造とサプライチェーンリスクを削減し、市場投入までの時間を短縮します。

製造上の問題は、企業の収益に大きな影響を与える可能性があります。

遅延に関係するコストに加え、手直し、スクラップ、保証請求にかかるコストの増加にも繋がります。

製品設計に優れた製造性を確保することで、次の様なメリットが得られます。

例えば、製造時間を短縮することで、人件費を削減することができます。 また、無駄な工程を省き、材料費の節約にも繋がります。

製造が容易な製品は欠陥が発生しにくいです。

製造が容易な製品は、より迅速に生産ができます。

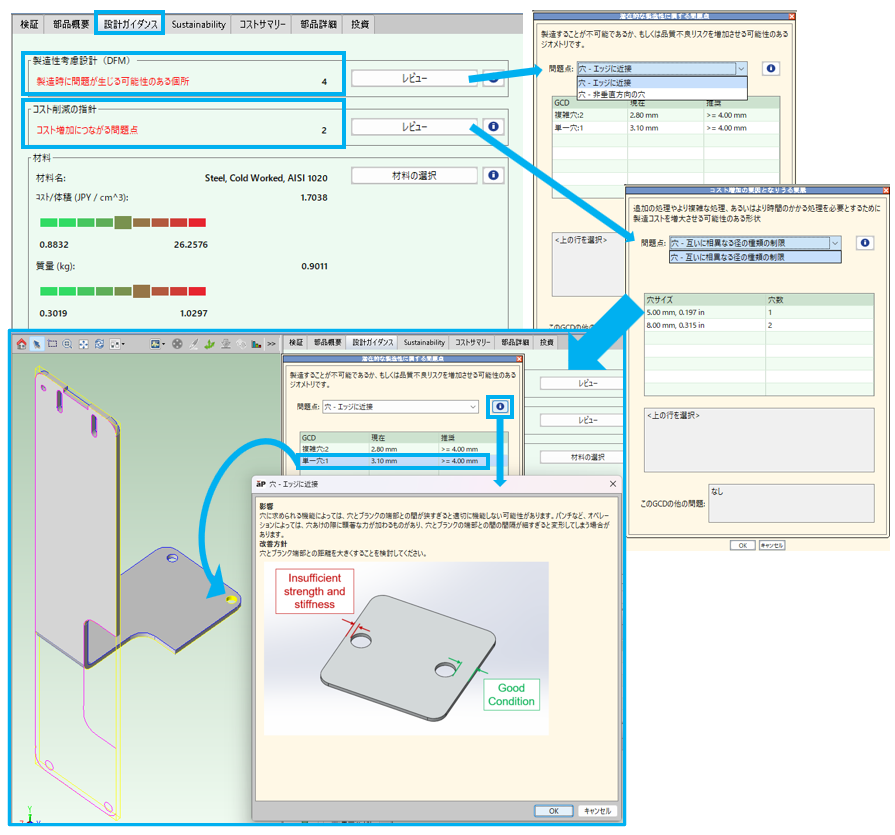

製造方法により様々な指標がありますが、ここでは以下の共通機能について紹介します

●製造考慮設計(DFM):製造時に問題が生じる可能性がある箇所をガイダンス

●コスト削減の指針:コスト増加につながる問題点がある箇所をガイダンス

STEP1

コストシミュレーション後、『設計ガイダンス』タブを選択

STEP2

製造性考慮設計もしくはコスト削減の指針から問題がある箇所を確認

STEP3

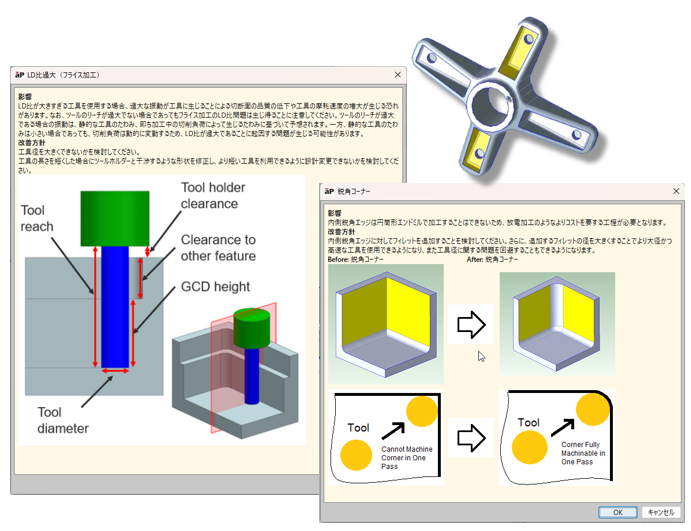

GCD(幾何形状コストドライバー)を確認し、必要に応じてガイダンスを確認

STEP4

STEP3の気づきを基に、製造性とコスト削減を意識したモデリング修正を実施

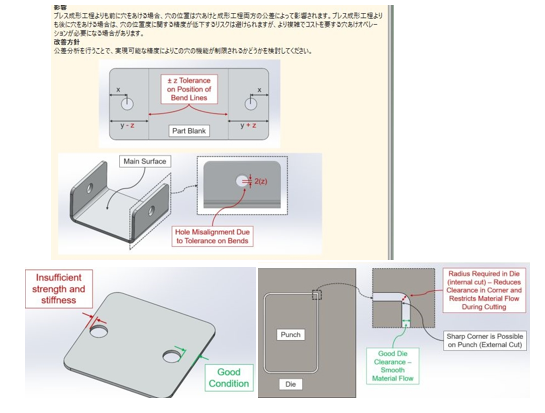

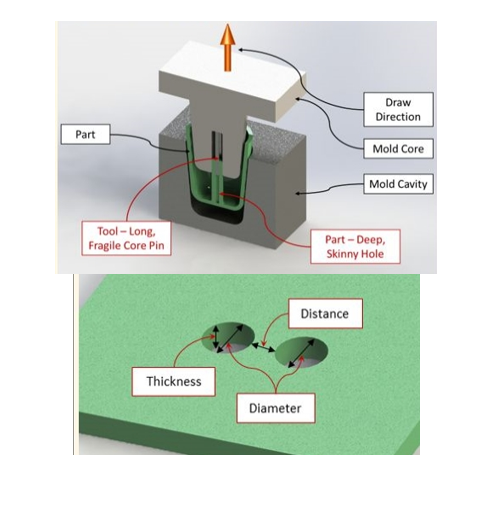

穴非垂直方向の穴/ 打ち抜き加工-鋭角コーナー/ 穴エッジに近接-詳細 など

穴-互いに相異なる径の種類の制限/ ブランク 低い材料利用率/ 直径詳細 など

穴非垂直方向の穴/ ドラフト角度/ パーティングライン上のエッジの最小半径/ ブラインド穴/ 穴の近接性/ 穴の径に対する穴の深さの比/ 最小/最大外部エッジ半径/ 最小/最大肉厚 など

最小内径フィレット径/ ツールホルダのアクセス制限/ ツールリーチ過大/ 代替可能定尺長方形棒材/ 規格外ドリル点角度/ 規格外皿穴/ LD比最大(フライス加工)/ 鋭角コーナー など

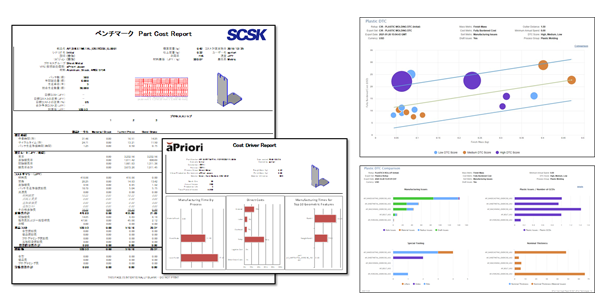

aPrioriでシミュレーションした結果はデータベースに蓄積され、複数のシミュレーション結果をレポート(Excelなど)やダッシュボードで表示可能です。デフォルトで複数のレポートを提供します(外れ値分析、DFMレポート、DTCレポート、コスト回避レポート、ユーザー利用レポート、CO2e排出レポートなど)。また、ユーザーにて必要な項目を選択し、新しいレポートを設定することも可能です。