【導入事例】ADVENTUREClusterによる樹脂成形品の解析とボイド予測技術検討への活用

- 導入事例

- CAE

- モノづくり

- ../../../article/2023/03/polyplastics_case.html

「金属の部品を樹脂(プラスチック)に切り替えられないか」というのは、長く製造業で検討されてきたテーマです。ここ数年、環境保護やSDGsの観点から、CO2排出量削減などサステナビリティ関連の規制強化・法整備が進んでいます。例えば自動車業界においては、燃費改善のため金属よりも軽量なプラスチックの活用が進む一方、海外メーカーとの価格競争や、電力費の高騰、ベテランのエンジニアの退職などが経営を揺るがし、頭を抱える企業は少なくありません。さらに、プラスチックの成形加工は必要な精度と品質を安定して実現するための調整が難しく、ベテランの経験・ノウハウをどう引き継ぐか、短期間での開発が求められる中でどう効率化するかなど、さまざまな課題があります。

こうした課題の解決策として、SCSKが注目しているのが、樹脂成形シミュレーションソフトウェア「SIGMASOFT」です。今回は、精密機器メーカーでプラスチック射出成形に関するエンジニアとしての経験を持つSIGMASOFT担当エンジニア・小川と、営業としてお客様の生の声を伺う田野に、プラスチック成形の課題を解決するSIGMASOFT活用法について詳しく聞きました。

目次

SCSK株式会社 プロダクト・サービス事業グループ デジタルエンジニアリング事業本部 プロダクト技術部 第三課 シニアエンジニア 小川 記男 |

SCSK株式会社 プロダクト・サービス事業グループ デジタルエンジニアリング事業本部 プロダクト技術部 第四課 田野 佑花子 |

―― 現状、金属からプラスチックへの切り替えはどこまで進んでいるのでしょうか?

小川 例えば自動車業界を見ると、燃費改善や走行性能の向上を目的に軽量化が図られ、金属からプラスチックへの置き換えが進んできました。そして近年、SDGs達成という観点から車体の軽量化が加速しています。EV化が進んだことで、バッテリーが重くなった分、軽量化が求められていることも背景にあります。

ドイツの展示会に行った際は、樹脂製のEV部品なども目を引きました。樹脂はどうしても強度や耐熱性などの問題がありますが、ニーズの高まりを受けて技術開発が進んでおり、製造コストを抑えられることなどもあって、今後、採用されるケースが増えていくのではないでしょうか。

―― CO2排出量削減など、SDGsに関する取り組みも影響しているのでしょうか?

田野 政府が2050年までのカーボンニュートラルを掲げていることもあり、特に大企業やそのグループ会社を中心に、製造工程でもCO2排出量削減が求められるといった話を聞きます。樹脂による軽量化の他にも、リサイクル材料や生分解性材料の利用を進めるための新規材料開発や、これまで複数工程で行っていた成形を1つのプロセスにまとめるなど、製造プロセスの改善によるCO2排出量削減といったさまざまな取り組みがあります。

小川 これまで、環境対策の重要性は認識していてもコストが優先されがちでしたが、状況が変わってきました。EUでは、2023年7月13日、自動車(新車)の材料はプラスチックの25%をリサイクル材にするという規制案が発表されています。また、日本をはじめ世界の主要国には、CO2排出量を削減できなければ金銭的な負担が増えるといった制度もあり、環境への取り組みがコストやビジネスに直結するようになりました。日本国内の自動車メーカーも廃棄プラスチック削減に向け、3R(リデュース・リユース・リサイクル))に積極的に取り組み続けています。

―― プラスチックの成形にはどういった課題があるのでしょうか?

小川 プラスチック成形に多く用いられている射出成形の工程は、部品の形状を彫り込んだ金型に溶融した樹脂を流し込み、冷却・固化させて、部品を取り出すという流れです。当然、金型を閉じている間は中が見えず、何が起きているか分かりません。部品を取り出して初めて「端まで樹脂が流れていない」「表面に樹脂の流れた跡が残っている」などの問題が分かるため、とにかく状況把握が難しいことが課題です。樹脂を流し込む速度や、圧力、温度などを繰り返し調整するしかなく、かなりの手間がかかります。樹脂はベースの種類や配合のバリエーションが多いため、考慮が必要なポイントも増えます。また、金型の完成度は成形品の品質に大きく影響しますが、金型の設計や製造においてはベテランエンジニアの経験やノウハウ、技能に頼る部分も多く残されており、理論的なアプローチがとりづらく、調整に時間がかかるといった面もあります。

田野 プラスチック成形技術はもともと日本が強みを持っていた領域ですが、一時期、海外からの部品調達が増えたこともあり、若手エンジニアの経験不足なども課題となっているようです。製造業全体が人材不足ということもあり、経験を積んだ世代の退職を目前に控えて、ノウハウ継承に悩むお客様が多い印象です。

―― こういった課題の解決策はあるのでしょうか?

小川 近年、プラスチック射出成形の検討プロセスは、不良の事前予測などの目的でシミュレーションを活用することが一般的になっています。シミュレーションソフトはいくつかありますが、今SCSKが注目しているのが「SIGMASOFT」です。製造業に強みを持つドイツ発のソフトで、射出成形のさまざまな課題を解決できると考えています。

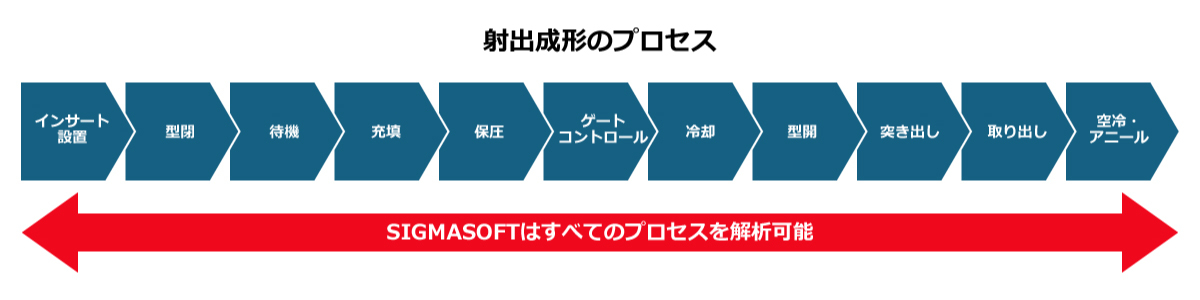

田野 SIGMASOFTは、成形品の充填・保圧・冷却工程に加え、インサートの設置や金型開閉、突き出し、取り出し、空冷、アニール処理などプロセス全体を解析できます。また、成形品に加え金型も含めた温度や変形などの解析結果を時系列で取得できるなど、従来よりも幅広く詳細なシミュレーションができることが強みです。

小川 金型設計においては、冷却管の配置や金型材質の選定、駒割りや突き出し機構の配置など、検討事項は多岐にわたりますが、シミュレーションができなければ過去の知見や担当する設計者の経験に多くを頼ることになります。新規部品の立ち上げや金型の改善仕様を盛り込む場合は試作が必要になることが多いですが、実物の金型による試作では検討できるパターンに限りがあります。一方で、SIGMASOFTを活用すれば射出成形の全プロセスを金型も含めてバーチャルで検討できるため、数多くのパターンを検討できます。得られた結果から、有望なパターンについてのみ実物で効果を確認することが可能になります。大幅な工数が削減され、場合によっては金型の試作や修正回数を半減できるくらいのインパクトはあるのではないかと考えています。

―― 最短でベストな金型にたどり着けるようになるということですね。

小川 その通りです。また、SIGMASOFTには最適化機能も搭載されており、成形条件や寸法値など、要素ごとに設定の範囲と条件の振り幅を指定することで、すべての組み合わせを自動で解析し、最適な組み合わせを提示してくれます。例えば、金型のこの部分の肉厚あるいはRを〇mmから△mmの間で変える場合、通常は担当者がいくつかの条件を選び、1回1回、数値を変えながら、結果を判断していました。これらが自動化できるのは、非常に魅力的です。結果の分析機能もあり、どのパラメータがどの要素に影響しているかなどもグラフ表示でき、さらには有望な条件の組み合わせを自動で探索しながら最適化を行う機能もあります。解析をSIGMASOFTに任せている間にその他の作業も行え、エンジニアの負担軽減や人手不足対策にも効果が期待できます。

もちろん、単に工数削減というだけでありません。手作業では解析するパターン数にも限度があるため、ある程度パターンを絞り込むことになりますが、絞り込むにも経験とノウハウが必要です。SIGMASOFTならば「網羅的な解析を効率的に行う」ことができるので、ノウハウ不足も解消されます。

―― その他にも期待できる効果はありますか?

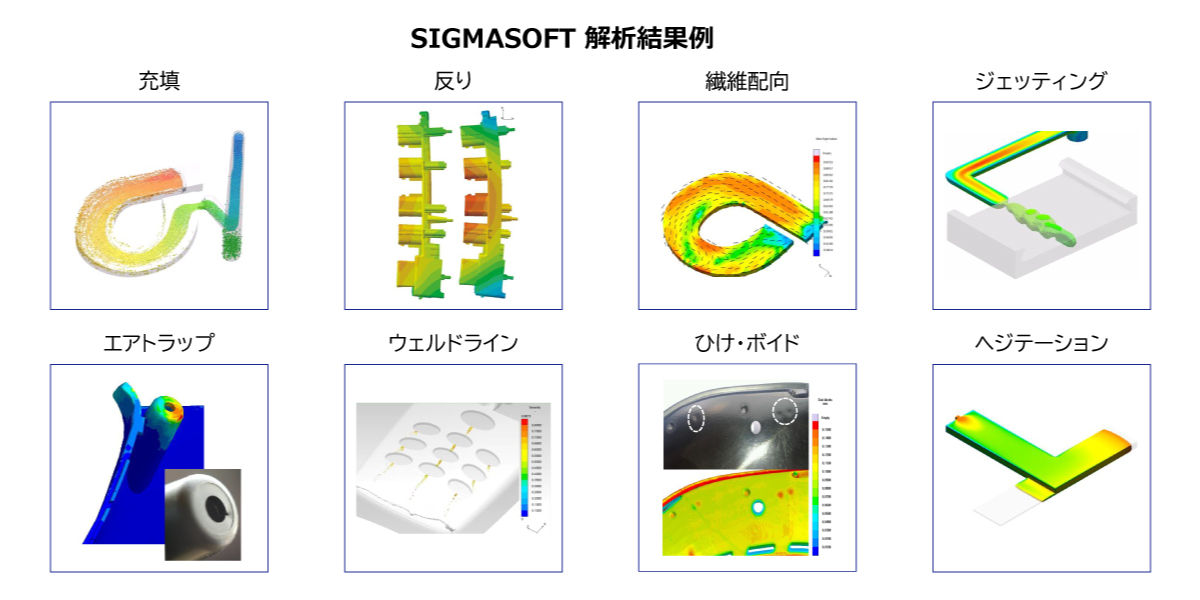

田野 一連のプロセス全体をシミュレーションできる分、より現実に近い解析が可能になり、これまでは解析しきれなかったような成形不良まで見ることができます。例えば、ジェッティングやひけ・ボイドなどの成形不良も予測して防げるようになり、検討範囲がかなり広がります。このあたりは、お客様に提案すると非常に驚かれます。

小川 シミュレーションの精度を向上させていくためには、実測データとの比較が欠かせません。金型全体の解析や成形品取り出し後も含めたプロセス全体の解析が行えますので、例えば金型に設置した温度センサーの測定データとの比較や、取り出し後にサーマルビデオで撮影した成形品温度データとの比較などが容易に行えます。詳細な解析結果が得られることにより、高精度な解析を追求できる点も大きな魅力です。

―― 今後、新しい機能の追加などは予定されていますか?

小川 SIGMASOFTの新機能開発は積極的に行われており、2024年4月にリリースされたバージョン6.1では「SIGMAecon」というコスト試算機能が追加されました。シミュレーションでは、不良の事前予測や最適条件の選定など成形品やプロセスの品質を高める検討が可能ですが、同時にコストについても両立させる必要があります。これまでコストに関しては、シミュレーションとは別に表計算ソフトなどに設計情報やサイクルタイムといった情報を入力し、個別に計算していました。しかし、SIGMAeconを使えば、材料単価などを入力するだけで、シミュレーション内のモデル情報やサイクルタイムなどが考慮され、コスト試算までをSIGMASOFTで完結できます。

さらに、この機能を応用すれば、CO2排出量の分析にも適用できます。品質・コスト・CO2排出量を合わせて表示させた上で、トータルでどのパターンがベストかを判断できます。

―― SDGsに貢献するようなSIGMASOFTの活用法はあるのでしょうか?

小川 最初にEUでリサイクル材料利用に関する規制があると話しましたが、リサイクル材料は通常の樹脂と比較して粘度などのバラツキが大きく、どうロバスト性を高めるかが課題になってきます。その点、SIGMASOFTなら、あえて樹脂の粘度が変化する前提で最適化計算を行い、その場合でも成形不良が発生しづらいような条件や仕様を効率的に導くことが可能です。設定の自由度が高いからこその活用法で、リサイクル材料活用にあたって有効だと思います。

―― SCSKではどのようなサポートを提供しているのでしょうか?

田野 SIGMASOFTの取り扱いを開始してまだ間もないのですが、多くのお客様に興味を持っていただき、トライアル導入・検証を進めています。トライアル中もお客様と定期的に技術ミーティングを行い、ソフトの操作や活用に関する疑問点を解消したり、ご意見や改善の要望などを伺ったりしています。私たちの事業部には、小川をはじめ製造業と関わりの深いメンバーが多く、製造現場の視点に立ったサポートができることは強みです。

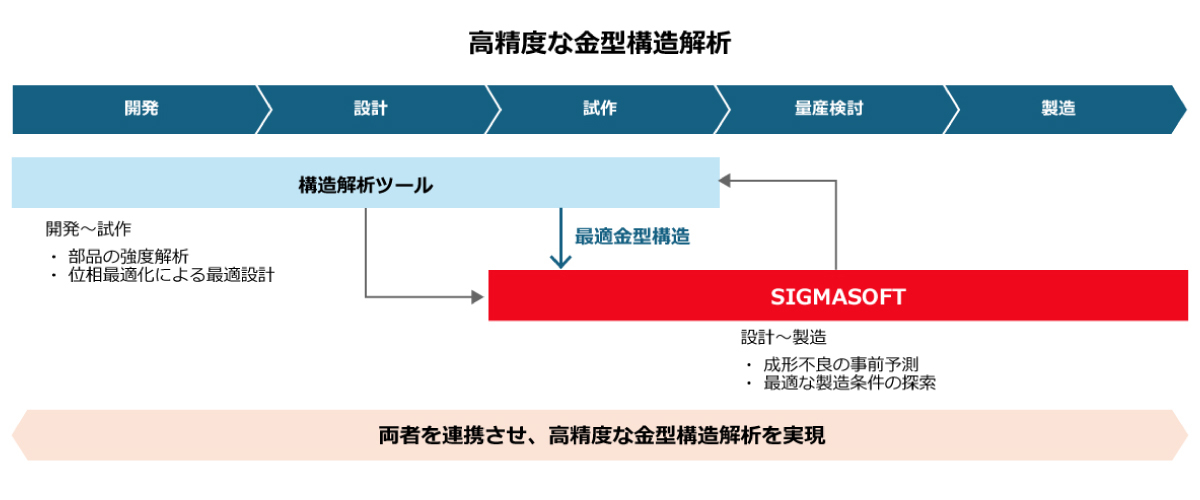

小川 SCSKでは製造業向けのソフトウェアを長年扱っており、構造解析などほかのシミュレーションソフトとの連携もあわせてサポートしています。SIGMASOFTによる射出成形の解析結果を元に、構造解析で金型や製品の強度などをより詳細にシミュレーションするといったことも可能で、その際のデータ連携まで含めて対応できます。

―― 今後の取り組みや目指していることをお聞かせください。

小川 SIGMASOFTの開発元であるSIGMA社は、ドイツに本社を置き、世界中の製造業に製品群を提供しています。SCSKではSIGMA社の親会社と30年以上の取引実績があり、SIGMASOFTに興味を持った私たちは、実際にドイツのSIGMA社を訪問し、2023年11月に代理店契約を結び、国内販売を開始しました。

ドイツを訪問した際に魅力を感じたのは、SIGMA社の「顧客と一緒に課題を解決する」というスタンスです。実際にユーザーをオフィスに呼んで話し合っていたのも印象的でした。SCSKの「夢ある未来を、共に創る」という経営理念に通じるところもあり、私たちもSIGMA社と同様のスタンスでお客様に寄り添いながら、課題を解決したり、改善提案をしたりすることで、新たな価値を生み出せると考えています。

SIGMA社は、成形機メーカーや材料メーカーとのコンソーシアムにも積極的に参加するほか、アカデミックライセンスで研究機関にソフトを提供し、学生の研究を支援するなど、産業だけでなく学術機関にも貢献する活動を数多く行っています。私たちは、SIGMASOFTのアカデミックライセンスの提供や大学との連携を、日本でもできないかといった検討も進めています。