(工作機械)機械・電機製品業界の

生産管理の課題・解決のポイント

1.工作機械業界の特徴と取り巻く環境と生産管理における課題

工作機械は、金属やプラスチックなどの材料を形作るための設備であり、製造プロセスの中核を担っている業界です。一方で、景気やグローバルな環境変化の影響を受けやすく、好況期には需要が需要を呼ぶ半面、不況期に陥った時は真っ先に投資削減の対象となり業界であり、このような変動に柔軟に対応していかなければいけない生産の難しさがあります。

また、昨今の不確実な世の中では内需の大幅な需要は見込みづらい状況であり、現状は外需の影響で売上が維持されている状況にあります。

今後の動きとしては、高精度化・高速化・低価格化・高付加価値化・環境保全といったニーズが高まっており、より一層競争力をどこに持って価値を提供していくかが問われています。工作機械は、製品ライフサイクルが長いこと、顧客との接点が多いこと、保守部品やアフターサービスの収益率が高いなどの特徴があり、サービス提供も含めた新たな価値提供が考えられます。

一方でメインの工作機械の製造に目を向けると、個別受注生産の側面が強く、使用期間も長いため、受注前に顧客ニーズを取込み、要求仕様として製品に反映させて製造することも重要な提供価値の一つです。ただし、要求仕様を顧客と繰り返しすり合わせていくことになり、受注した後に要求仕様が変更され、その都度設計変更や使用部品の変更、生産工程の変更で生産計画立案に労力を要する要因にもなっています。

また、前述のとおり個別受注生産のため案件ごとに生産プロセスが違い、材料や部品のバリエーションが変わるため、案件ごとの原価としてうまくいっているのかどうかを判断・管理していくことが必要となります。

以上の工作機械業界の特徴と取り巻く環境を踏まえると、工作機械業界の生産管理においては大きく以下2点が重要な課題となります。

- ① 需要と要求仕様変更に対する柔軟な生産計画

- ② 実績に基づく原価管理の仕組み

2.需要と要求仕様変更に対する柔軟な生産計画

まず①の生産計画ですが、これは様々な変更に対応できる生産計画の仕組を作ることが求められていると言えます。変更の要素としては、要求仕様変更と日程変更の二つが挙げられます。

一つ目の要求仕様の変更に対しては、要求仕様の変更に対して生産工程を柔軟に変更し、追従できる仕組みが求められます。

これを実現するためには、製品仕様に基づく適切な生産工程を選択するロジックの構築と計画基準情報(製造LT、使用設備、負荷時間など)の整備がまず重要となります。

生産計画を立案する際に参照される情報であり、この計画基準情報の精度によって、計画の精度が決まるといっても過言ではありません。特に、製造LTは、工作機械製造の特性上、人による作業ですり合わせが必要かつ人のスキルに依存することもあり、作業時間のばらつきが発生するため、実際の製造時間を考慮した基準LTの設定が重要となります。

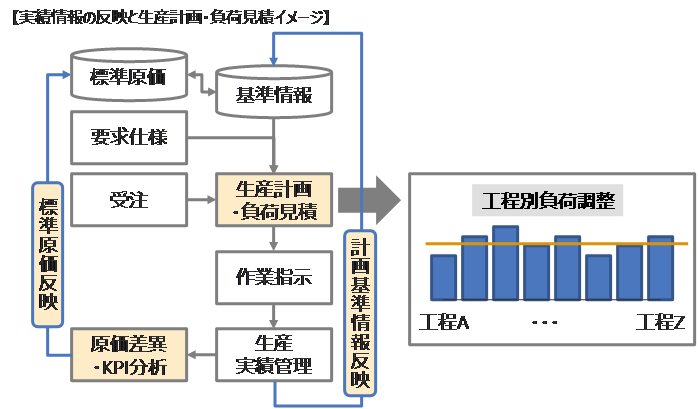

解決策としては、日々の生産の中で、各工程の実績情報として製造LTを把握し、実績に基づく計画基準情報への反映・高精度化を推進することが挙げられます。

この製造LTの実績取得においては、どの単位で情報を取得するかが重要となります。各工程の着手と完了の間の時間を取得する場合、取得した時間をそのまま基準情報に反映すると、工程間のモノの移動・滞留の時間が考慮されないことになります。もし、工程間のモノの移動・滞留も実績を踏まえて設定した方が良い場合は、前工程の完了時間から、後工程の完了時間の差分を製造LT捉えて設定することで、実製造時間とモノの移動・滞留を踏まえた時間が設定できるようになります。ただし、これは移動・滞留が常態的に起こることが前提となる場合に使える方法となるため、実際には自社の生産方式とその特徴を踏まえて、製造LTの考え方を整理していく必要があります。

二つ目の日程変更への対応についてですが、個別受注生産だと、その時々の案件の仕様によって、毎回異なる製造工程・工順となるため都度、各工程の負荷を見積もる仕組が求められます。各工程の負荷が見えることによって、日程変更をした場合の他案件、工程への影響を捉えることができ、製造の実態を踏まえた適切な変更対応が可能となります。

このように、実績を基にした基準情報のメンテンナンスと日々の計画における工程別の負荷見える化ができることにより、様々な変更に対して柔軟な生産計画が立案可能となります。

3.実績に基づく原価管理の仕組み

もう一方の原価管理については、案件別・製品別の標準と実際の原価が把握でき、差異分析ができることが求められます。そしてこの原価差異を把握した上で、原価差異と紐づく現場のKPIを定め、ドリルダウンして見える化できることが重要となります。

標準原価は計画基準情報と同様に製品仕様に基づいて、設計情報から標準時間を算出できる状態を目指し、製品仕様に即した標準原価が分かる状態が求められます。また、実際原価も製造実績の情報に基づき案件別・製品別に算出できる仕組みを構築する必要があります。この原価差異を把握する粒度は、工作機械の場合、様々な部品によって製品が構成されているため、部品単位での原価差異を把握することも考えられます。

このような原価差異が分かった上で、その差異と関係するKPIを設定し、モニタリング及び改善し、さらに標準の設定情報を更新していくことで、現場の実態を踏まえた標準原価とその原価に基づく見積算出が可能となります。

このような実績に基づく原価を算出できる状態を作ることによって、利益率の向上や生産体制の強化につながっていきます。

4.実績情報を基に管理強化を図る

今回、生産計画と原価管理について述べてきましたが、どちらも重要なことは実績情報をあるべき粒度で把握し、その情報を計画・管理に反映させていくことです。

まずは、自社で取得している実績情報が何の目的で取得されているのかを確認していただき、生産計画や原価管理の考え方・方法を見直すとともに、実績情報をどうやって反映させるかを検討していただけばと思います。

- 執筆者

-

- 株式会社日本能率協会コンサルティング

- コンサルタント

- 三鍋 遼大