(鉄鋼)素材・素材加工業の

生産管理の課題・解決のポイント

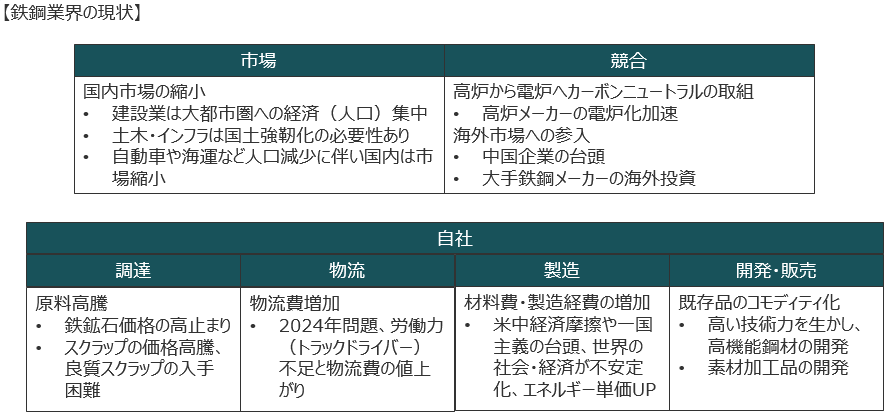

1. 鉄鋼業界の現状と課題

鉄鋼業は日本経済を支える基幹産業であり、川下のさまざまな製造業に鋼材や加工品を供給しています。国内市場は縮小傾向にあり、オリンピックや万博の大規模建設など、大都市圏の建設需要はあるものの、人口減少に伴う需要減が予測されています。大手鉄鋼メーカーは海外投資に力を注ぐ一方で、カーボンニュートラルの達成を目指し、高炉での製鉄から電炉の採用に移行しています。

鉄鋼企業の現状として、原価上昇による利益の圧迫が最大の課題となっています。中国企業の台頭により、鉄鉱石価格が高止まりし、スクラップの争奪戦が発生しており、良質なスクラップの入手が難しくなっています。物流の2024年問題に起因する物流費の高騰や光熱費などの製造コストが増加しています。販売側としては、市場の縮小において既存の製品での利益獲得が難しいため、高機能鋼材の開発や素材加工に注力し、新たな製品やこれまで取引のなかった業界への拡販アプローチが求められています。

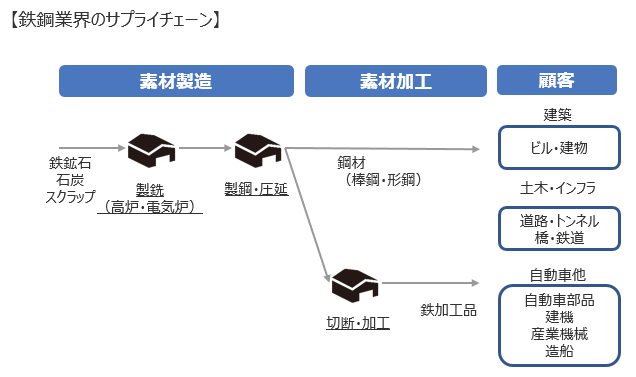

2. 鉄鋼業界のサプライチェーン

鉄鋼業界のサプライチェーンを以下に示します。大まかには、素材製造と素材加工に分かれます。素材製造は、鉄やスクラップを使用して製銑、製鋼、および圧延を行い、鋼材を製造し、そのうちの棒鋼や形鋼はビル建築などに使用されます。素材加工は、鋼材を切断、曲げ、加工、組み立てなどを行い、土木インフラ、自動車部品、建機、産業機械など、あらゆる産業へ出荷されます。

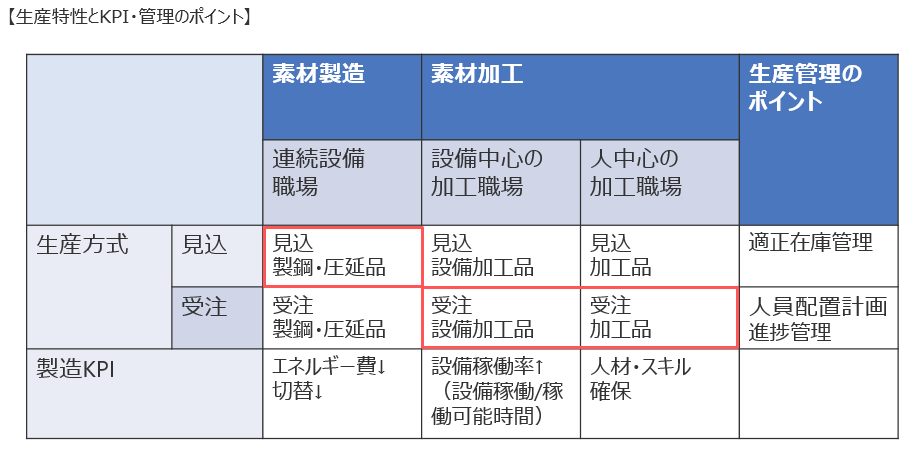

3. 工程別のKPIと生産管理

各企業はサプライチェーンにおける工程と生産方式(見込・受注)に応じたKPI設計、生産管理が必要になります。

まず、工程別のKPIから整理します。素材製造の製鋼や圧延では、エネルギー効率を向上させ、ガス・電力・重油などの費用を削減することが求められます。製鋼と圧延が連続する職場では、製鋼後に時間を空けずに直ちに圧延工程に流すことで、鋳片の再加熱ロスを最小限に抑えることができます。圧延では異なるサイズを製造するため、同じ製品を1度に生産したいところですが、まとめることで在庫が増加し、キャッシュフローが圧迫される可能性があります。製造コストとキャッシュフローのバランスが必要です。

一方で、素材加工には、一度加工機に通せば一貫ラインで生産できる設備中心の加工職場と、複数の切断・加工機械を保有して1つの製品が完成するまでに人が移動しながら作業する人中心の職場があります。設備中心の加工職場では、チョコ停やメンテナンスなどの停止時間を最小限に抑え、稼働率を高めることが求められます。人が中心の職場では、受注量に応じた人員配置や、設備のノウハウを保持した人材の確保などが重要なポイントとなります。

素材製造の生産管理は主に見込生産で行われ、加工品の需要を予測し、生産計画を策定する必要があります。上流工程の製鋼では同じ鋼種をどの程度連続して流すか、次工程の圧延も品種やサイズ別の計画を作成します。次の同じ品種・サイズの生産まで数週間~数か月の間が空くため、どれくらい見込みで先行して生産するか、顧客の需要予測を考慮します。安全在庫や政策在庫など、目的に応じた在庫保持の考え方を整理します。また、鋼種・サイズ・長さによってあまり出ない製品の場合、受注品として切り分け、顧客からのリードタイムを考慮して柔軟に対応する工夫も必要です。

素材加工の生産管理は、自動車や建機などの大量生産品の部材でまとまった量を受注できる場合、見込生産で対応します。土木インフラや建設業界向けは、個々の仕様が多く、受注生産で対応することが一般的です。受注生産では、顧客が要求するリードタイムに対応できるような人員配置計画や進捗把握が行われます。個別仕様の場合、標準時間が難しい場合もあり、計画を立てずに作業指示と納期だけを伝え、その後の進捗は現場に委ねる工場も存在します。一部の製品では、作業工程が多く時間がかかり、結果的に赤字になる可能性もあります。

設備を動かして加工を行う時間は、加工難易度やロットによって異なり、設備を動かしていない材料の運搬や取り置きにも時間がかかります。各作業の実績時間をまとめ、標準時間を定めることが必要です。受注量の負荷見積と現場の配置計画を策定することで、納期を確実に守りつつ、工場の作業に余裕があれば営業が受注を取り、負荷を埋めることで収益を上げることが可能です。

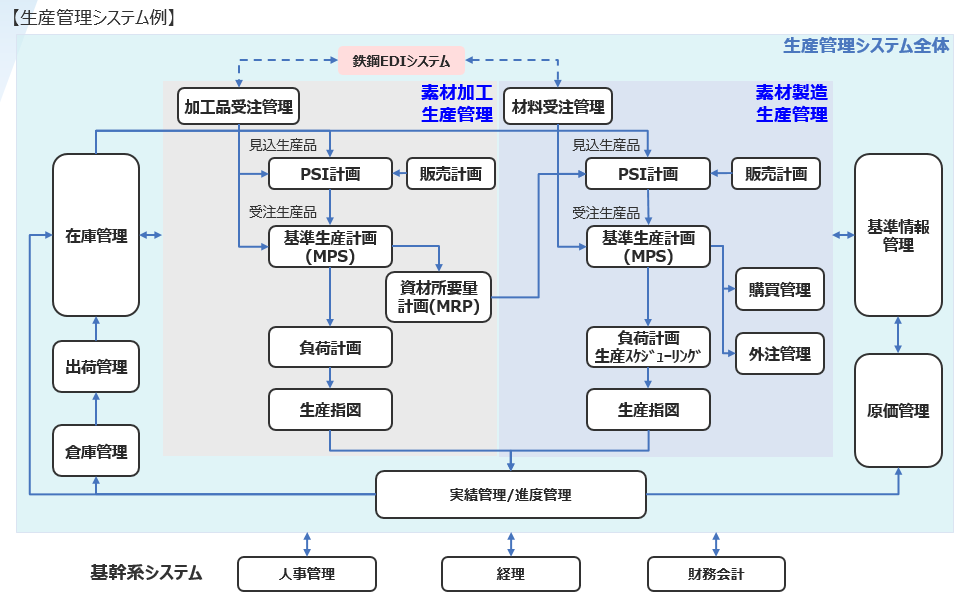

4. 自社のKPI目標・生産管理方式に応じたシステム要件を定義しよう

鉄鋼業界の付加価値向上の戦略として、素材製造から加工まで一貫生産を採用する企業は増加しています。下記のシステム構成図で整理しています。素材加工と素材製造は異なる流れを形成し、それぞれ見込生産と受注生産に対応できるPSI計画・基準生産計画の機能を備える必要があります。素材加工側の基準生産計画からは、素材製造側へ必要量の展開のために資材所要量計画(MRP)を置いています。

システム導入の前に、自社の工程特性や生産方式を理解し、KPIを設計、KPI目標を達成するための生産管理の仕組みを構築することが重要です。エクセルベースでもプロトタイプを作成し、業務要件を具体化させた上で、システム導入の検討に進むと良いでしょう。

- 執筆者

-

- 株式会社日本能率協会コンサルティング

- チーフ・コンサルタント 沼田 千佳子