生産スケジューリングと

金型管理

1. 生産計画業務の課題と生産スケジューラ

顧客需要の多様化により、製造業における多品種少量化の流れは避けられず、品目ごとの要求仕様の違いや、通過工程、使用部品の違いに対応する生産が求められている。 また、変化の激しい時代の中で、固定的な計画で効率性だけを求める製造の仕方が難しくなり、計画の短サイクル化や迅速で確実な納期対応、計画変更への柔軟な対応など、企業側の生産計画業務への要求は高まっている。

一方で現場の実態としては、生産管理業務はいまだに、ベテラン担当者により、属人的に実施され、ブラックボックス化している会社が数多く存在している。中堅・中小だけでなく、大企業であっても、である。 しかし、ベテラン担当者の定年などを契機に、これまで通りの精緻な計画が立てられない、計画作成に膨大な時間がかかるといった問題が、多くの企業で発生している。 そうした状況を踏まえて、改めて計画業務の標準化を図っていきたい、というニーズも増えている。検討に際しては、システム導入も含めた標準化・仕組み化が議題となるが、一般的なERPや生産管理システムの機能であるMRPシステムの計画だけでは、ベテラン担当者が実施していた細やかな調整を再現することができない。 そこで多くの企業で導入・検討されているのが、生産スケジューラである。

生産スケジューラとは、生産量に対して、必要な人員や設備などの「資源」をスケジューリングロジックにしたがって、割り付けるシステムである。要は、様々な制約条件を考慮して、自動的に生産計画の立案をおこなう事ができるシステムである。

2. 生産スケジューラ導入の陥りがちな失敗

生産スケジューラでは、生産に必要な人や設備を「資源」としてマスタに設定するが、この資源には金型など、他にも様々なものが設定できる。

ただし、なんでも設定できるがゆえに、製造に関連する様々な資源を設定すると、システム処理が複雑化し、結果としてあるべきスケジューリングが行われない、または、業務運用が不可能といった状態に陥ってしまう可能性が出てくる。 この状態を防ぐには、生産スケジューラを使用して何を実現したいのかを、あらかじめ決めておく必要がある。

例えば、自社の現場に関わる資源として、「工程/設備」、「人員」、「外注先」、「仕入材料/サプライヤー」といったものを設定し、管理していくとしよう。 「工程/設備」では、設備の負荷状況をどのレベルで管理していきたいのか、を考える必要がある。 ボトルネック工程などで、精緻な管理が全体のパフォーマンスを決める場合には、前段取、加工、後段取といった形で、それぞれのFrom-To段取時間、加工時間などを設定し、いかにその設備を使い切るかを計算させる必要がある。 一方、負荷に余裕がある工程については、段取時間と加工時間を合わせた合計時間を設定するだけでよいかもしれない。 「人員」では、多能工でマルチタスクに対応する場合には、スキルレベルを設定して個人名別で設定する必要が出てくるが、頭数で管理すれば良いだけであれば、個人ごとに登録する必要はない。 同様に、「外注先」や「仕入材料/サプライヤー」でも、外注先やサプライヤーの負荷を管理対象にするのであれば、「有限能力」として負荷と能力を管理する設定を行うが、納期遅れなどが特に発生しないのであれば、「無限能力」としてリードタイムだけで管理すればよい。

このように、細かい制約条件もロジックやマスタで設定さえすれば何でも対応できてしまう。そのため、正確なスケジューリングを目指そうと、つい細かい設定をしてしまうが、「本当にその機能は生産スケジューラに必要なのだろうか。」ということを考えて頂きたい。

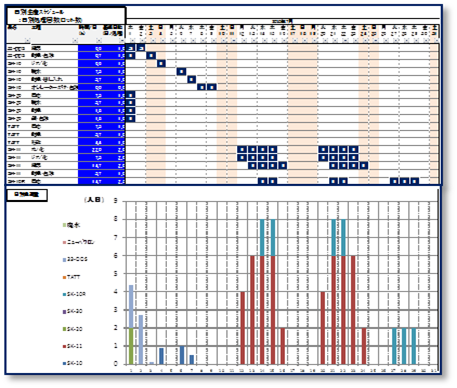

図1 日別/時間帯別のスケジューリングと要員負荷イメージ

3. 金型管理におけるポイント

少し話が変わるが、生産計画上管理すべき「資源」として重要なものの一つに、金型管理がある。 成形品をはじめとして、金型を使って製品を加工する会社は数多く存在し、多品種少量化が進むことで管理すべき金型の種類も増大傾向にある。

金型は、ショット数などに応じてメンテナンスが求められ、業者にてメンテナンスが必要な場合には、特にリードタイムがかかるため、計画上できちんと考慮しておく必要がある。

もちろん前述の生産スケジューラによる管理も可能で、生産スケジューラを金型管理にも活用したいとき、金型を使用上限回数まで使用したら、メンテナンスを行う為に、その金型を必要とする品目の製造はできない様に設定していく。 まず、スケジューリングロジックとしては、金型情報を「資源」としてマスタ登録したうえで、製品ごと工程ごとに必要となる金型を登録しておく。 金型自体には、ショット数などメンテナンスに至る変数となる情報を管理できるようにして、使用上限回数以内の場合のみ使用できるという設定を行う。

また、計画上での反映に加えて、実績管理としてショット数などを収集していくことも必要となる。そのためには、設備IoTなどのツール類を積極的に使っていくことも重要である。

このように、スケジューラや生産管理システムの機能として、デジタルに金型を管理することが、生産管理において求められていると言える。

4. 生産スケジューラ及び金型管理導入の成功のポイント

これまで見てきたように、生産スケジューラによる詳細な生産計画や、金型管理といった、オペレーション上の細かい単位での管理の精度を高めていく取り組みにおいては、何のために、どのレベルまで作り込む必要があるのかを明確にする必要がある。

生産スケジューラを例に挙げると、スケジューラ自体は分や秒単位での計画ができるため、細かい作業単位でも計画が可能だが、そのような細かい単位でのスケジューリングを行うことで、どのような効果が得られるかをきちんと考える必要がある。 また、スケジューリングロジックが複雑になってしまうと、計算に時間がかかって短サイクルでの運用ができないことにもなりかねないので、無くてもいい機能や他のシステムで補うことができる機能は、切り捨ててしまう方がシンプルで迅速なスケジューリングができるのではないだろうか。

つまり、生産スケジューラや金型管理といったシステムの導入にあたっては、最初の企画段階での検討において、目的(経営成果)を明らかにしたうえで、目指す姿をデザインし、システム開発に向けて、揺るがない「幹」となる部分を固めておくことが重要である。 また、イメージを具体化しながら検討を行うのであれば、PoC(Proof of Concept:概念実証)のような形で構想を具体化していくことも、1つの手段としておすすめする。

- 執筆者

-

- 株式会社日本能率協会コンサルティング(JMAC)

- サプライチェーン革新センター長

- チーフ・コンサルタント武田 啓史

-

- 株式会社日本能率協会コンサルティング(JMAC)

- サプライチェーン革新センター

- コンサルタント三鍋 遼大