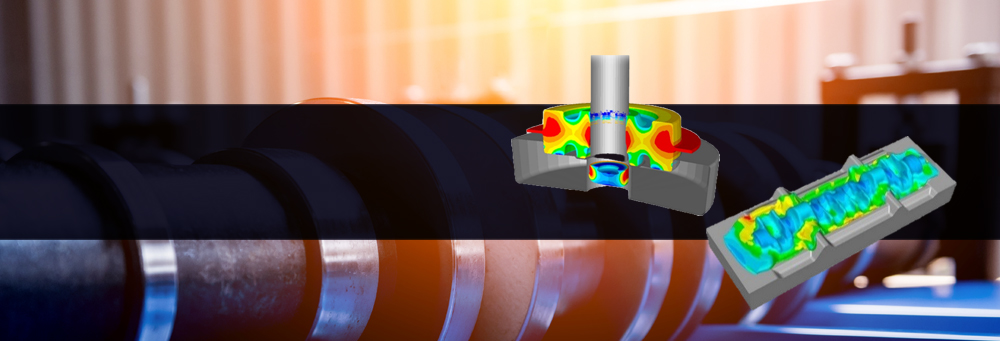

鍛造、熱処理、切削などの

塑性加工シミュレーション

開発元:TRANSVALOR

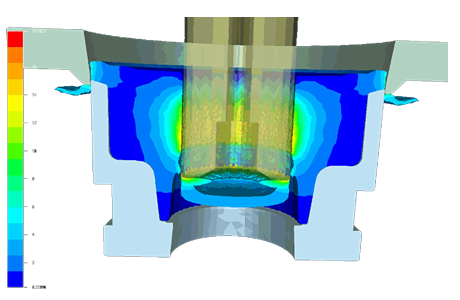

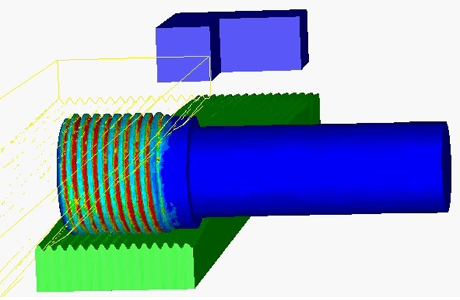

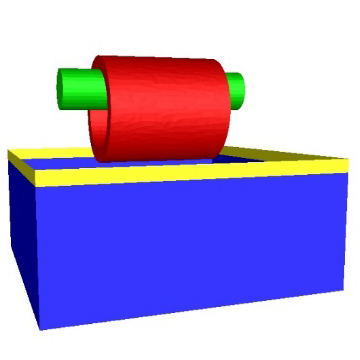

有限要素法をベースに、型鍛造・自由鍛造、熱処理・切削など、塑性加工に関わる幅広い領域を

ワンパッケージでカバーするシミュレーションソフトウェアです。

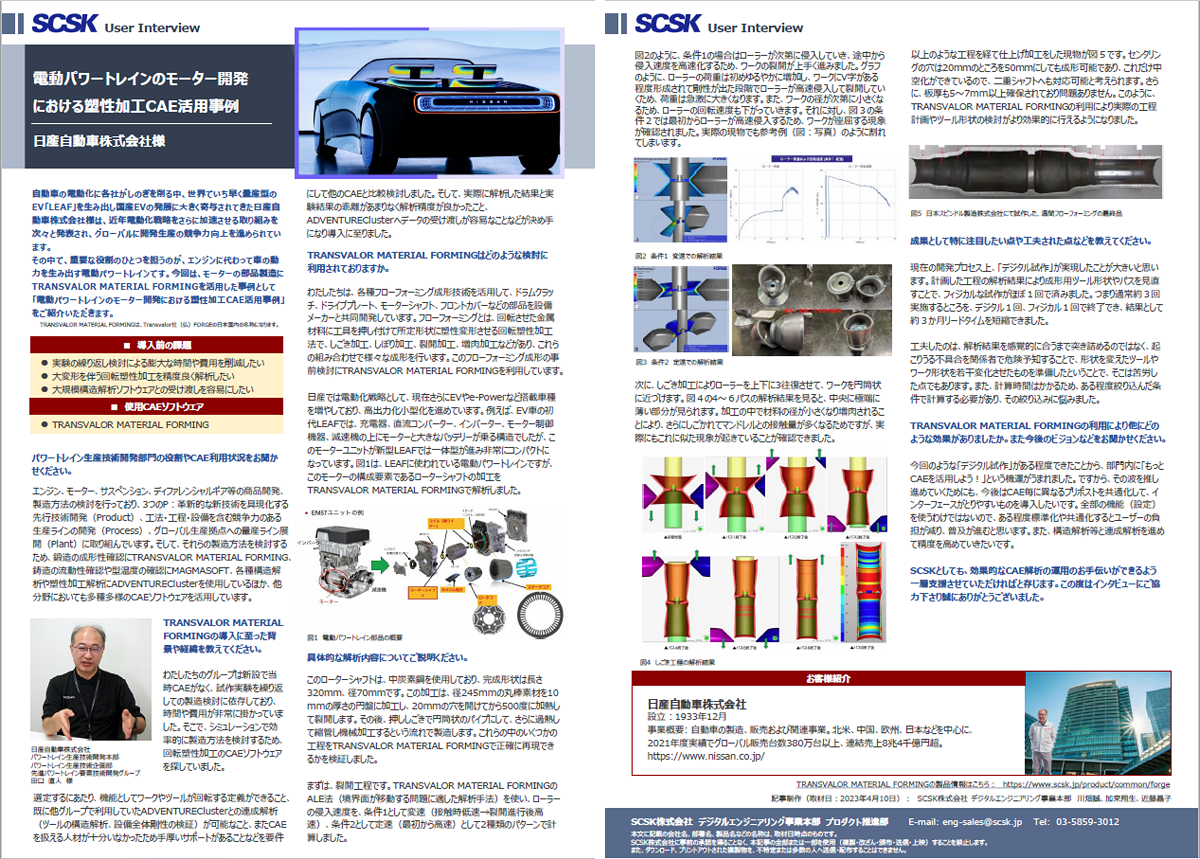

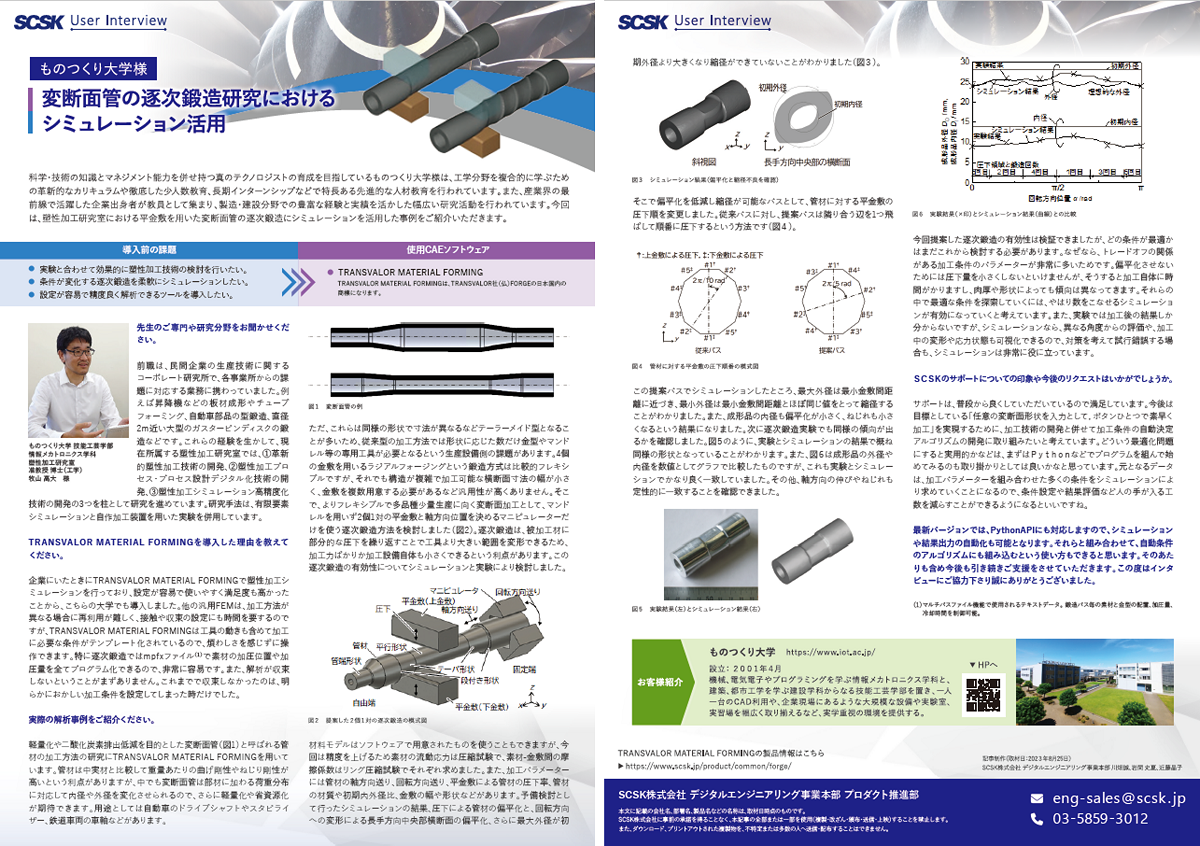

トピックス

ユーザーインタビュー

特長・機能

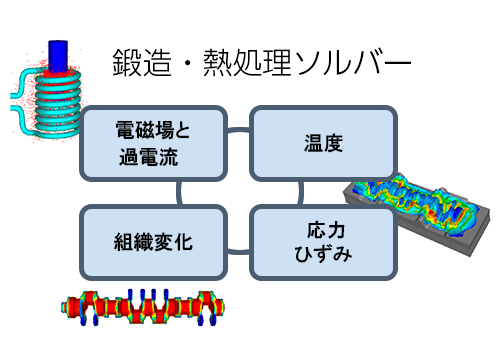

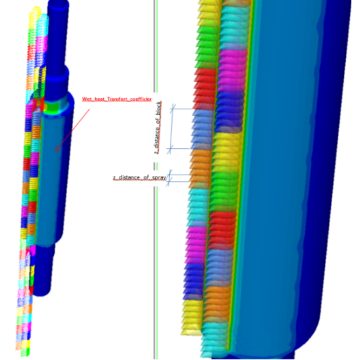

- ①様々な塑性加工 熱処理プロセスへ適用

1パッケージであらゆる塑性加工・熱処理工程に対応

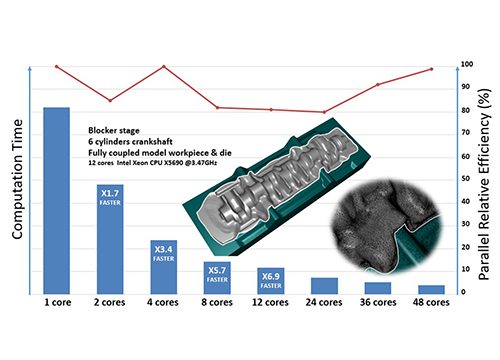

- ②最先端の計算短縮技術

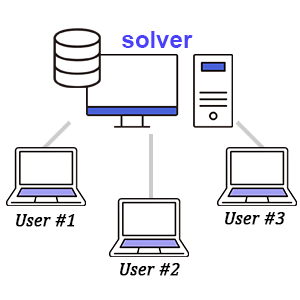

マルチコアで同時計算することで計算時間を低減(最大64コア)

- ③AI技術ソフトウェア連携

TRANSVALOR社製の他ソフトや外部ソフトとの連携で技術の高度化を実現

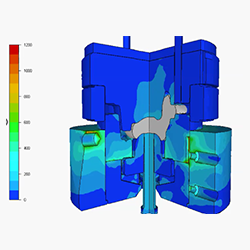

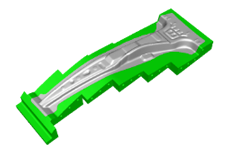

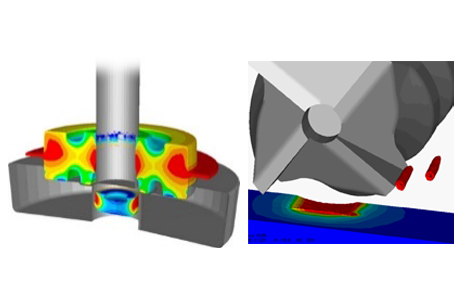

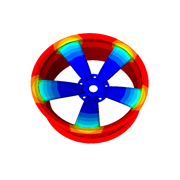

✓金型応力解析

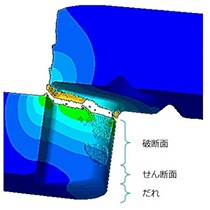

✓せん断解析

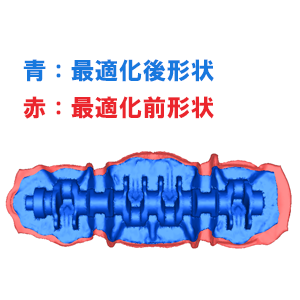

✓自動最適化

✓無制限のプリポスト

✓保守サポート

適用工程

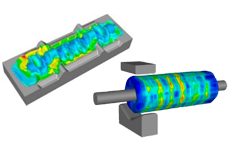

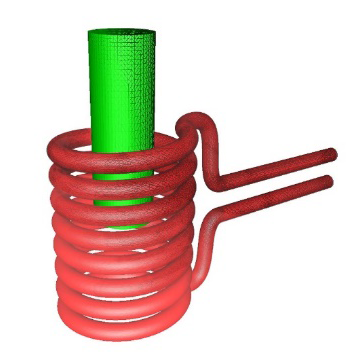

鍛造

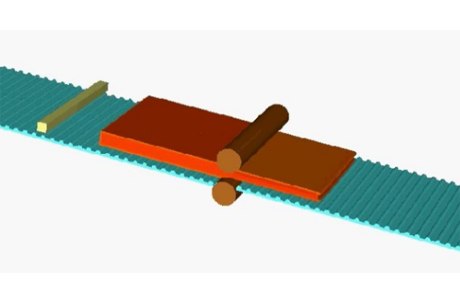

プレス成形

せん断・切削

圧延

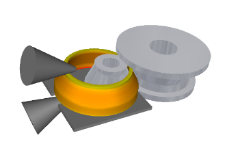

リングローリング

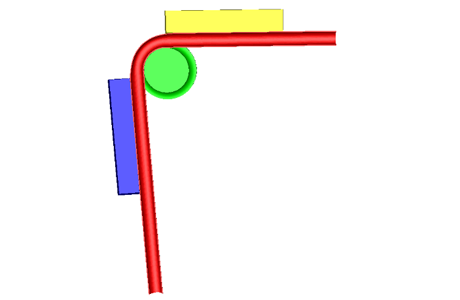

曲げ加工

機械接合

転造

焼き入れ

焼き戻し

高周波加熱

スプレー冷却

アルミニウムの

時効硬化処理

その他、押出成形、ピアス加工、機械加工、切削加工、フローフォーミング、スピニング、

転造、ハイドロフォーミング、摺動鍛造、パイプ成形、通電アップセット成形、浸炭処理 など

資料ダウンロード

- ※掲載されている製品、会社名、サービス名、ロゴマークなどはすべて各社の商標または登録商標です。

製品・サービスに関する

お問い合わせ・資料請求

ご質問、ご相談、お見積もりなど

お気軽にお問い合わせください。

デジタルエンジニアリング事業本部

プロダクト営業部

TEL:03-5859-3012

E-mail:eng-sales@scsk.jp お問い合わせフォーム

プロダクト営業部

TEL:03-5859-3012

E-mail:eng-sales@scsk.jp お問い合わせフォーム